Ein Team australischer Wissenschaftler hat eine innovative Methode für die digitale Lichtfertigung (Digital Light Manufacturing, DLM) entwickelt, die gängige Probleme im 3D-Druck lösen soll. Die neue Technik, die kürzlich in der Fachzeitschrift Nature unter dem Titel „Dynamic interface printing“ vorgestellt wurde, verbessert die Hitzeableitung sowie die Konsistenz des Materialflusses. Beide Aspekte sind bekannte Herausforderungen bei herkömmlichen 3D-Druckverfahren.

Herausforderungen bei der digitalen Lichtfertigung

Im traditionellen 3D-Druck wird meist ein flüssiges Material durch eine Düse Schicht für Schicht aufgetragen, wobei jede Schicht abkühlt und erhärtet, bevor die nächste Schicht folgt. Dieses Verfahren kann jedoch durch langsame Druckgeschwindigkeiten und ungleichmäßige Materialverteilung beeinträchtigt werden. Die digitale Lichtfertigung, eine besondere Variante des 3D-Drucks, verzichtet auf die Düse und nutzt stattdessen Laserlicht, um ein flüssiges Material zu härten und in 3D-Formen zu verwandeln.

Bisherige DLM-Ansätze, wie das „Window-Based“- und das „Top-Down“-Verfahren, hatten jedoch Schwierigkeiten, eine gleichmäßige Materialzufuhr zu gewährleisten und die beim Druck entstehende Wärme effizient abzuführen. Das australische Forschungsteam hat nun eine alternative Lösung gefunden, indem es den Druckprozess an die Meniskusoberfläche des Flüssigkeitsvorrats verlagert, was eine bessere Kontrolle über den Materialfluss ermöglicht.

Wie Dynamic Interface Printing den 3D-Druck verbessert

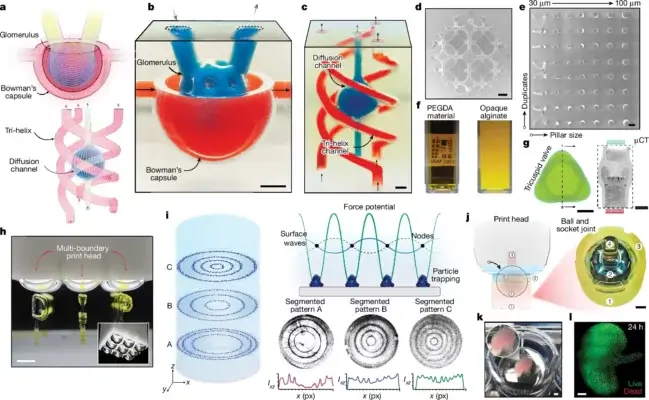

Die neue „Dynamic Interface Printing“-Methode setzt eine präzise gesteuerte Druckdüse über dem Flüssigkeitsbehälter ein, die durch kontrollierte akustische Vibrationen die Form und Konsistenz des Meniskus – die Oberfläche der Flüssigkeit – beeinflusst. Durch das gezielte Abbilden von Lichtmustern durch einen speziellen, röhrenförmigen Druckkopf auf die Meniskusoberfläche können die Forscher die Form des Meniskus präzise steuern und das Nachbeschichten der Oberfläche des gedruckten Objekts kontrollieren.

Diese Methode erlaubt es, die Wärme gleichmäßiger abzuleiten und den Materialfluss zu optimieren, wodurch die Druckgeschwindigkeit auf bis zu 0,7 Millimeter pro Sekunde erhöht werden kann. Der neue Ansatz soll zudem die Fehlerquote reduzieren und eine gleichmäßige Wärmeverteilung sicherstellen.

Diese Entwicklungen versprechen eine erhebliche Effizienzsteigerung in der digitalen Lichtfertigung und könnten die Nutzung des 3D-Drucks in verschiedenen Branchen erweitern, von der Medizin bis zur Industrieproduktion. Die neue Technologie bietet eine vielversprechende Grundlage für künftige Anwendungen und Weiterentwicklungen in der additiven Fertigung.

Was halten Sie von der neuen „Dynamic Interface Printing“-Technologie? Diskutieren Sie mit uns in den Kommentaren oder abonnieren Sie den 3D-grenzenlos Magazin-Newsletter, um über alle Neuigkeiten im Bereich des 3D-Drucks weltweit informiert zu bleiben!