![]() Polyesterschaum oder Verbundstoffe auf Mineralfaserbasis helfen dabei, die Akustik in Räumen zu verbessern. Im Forschungsprojekt „FungiFacturing“ arbeitet das Fraunhofer Institut UMSICHT an biobasierten Alternativen, wie zum Beispiel Schallabsorbern, die auf Basis von Pilzmyzel hergestellt werden und sich aus pflanzlichen Reststoffen nähren. Dies berichtet das Fraunhofer-Institut in einer Pressemitteilung. In einem interdisziplinären Team forscht Julia Krayer vom Fraunhofer UMSICHT bereits seit 2016 an der Umwandlung von Pilz in einen Schallabsorber. Das Bundesministerium für Ernährung und Landwirtschaft BMEL (Projektträger FNR) fördert das Projekt „FungiFacturing“ seit 2019. Forscher aus Singapur arbeiten mit Hilfsmitteln aus der Natur an einer Methode zur Gewinnung von 3D-Druckmaterialien aus Abfällen.

Polyesterschaum oder Verbundstoffe auf Mineralfaserbasis helfen dabei, die Akustik in Räumen zu verbessern. Im Forschungsprojekt „FungiFacturing“ arbeitet das Fraunhofer Institut UMSICHT an biobasierten Alternativen, wie zum Beispiel Schallabsorbern, die auf Basis von Pilzmyzel hergestellt werden und sich aus pflanzlichen Reststoffen nähren. Dies berichtet das Fraunhofer-Institut in einer Pressemitteilung. In einem interdisziplinären Team forscht Julia Krayer vom Fraunhofer UMSICHT bereits seit 2016 an der Umwandlung von Pilz in einen Schallabsorber. Das Bundesministerium für Ernährung und Landwirtschaft BMEL (Projektträger FNR) fördert das Projekt „FungiFacturing“ seit 2019. Forscher aus Singapur arbeiten mit Hilfsmitteln aus der Natur an einer Methode zur Gewinnung von 3D-Druckmaterialien aus Abfällen.

Wie entstehen Pilzmyzel?

Für das Pilzmyzel spielen Pilzwurzeln (Hyphen) eine wichtige Rolle. Mit einem Nährboden aus biologischen Reststoffen wie Sägemehl, Treber aus der Bierproduktion oder Stroh werden die Pilzwurzeln zu einem Werkstoff gezüchtet. Die Myzel-Fäden durchziehen nach einiger Zeit das Substrat und bilden eine feste Struktur. Dieses Substrat kann zerkleinert und in eine gewünschte Form gepresst werden. Danach wird er verhärtet oder im Ofen getrocknet, je nach Weiterverarbeitung.

„Das entwickelte pilzbasierte Material weist gute Dämmwerte auf, die einem herkömmlichen Schallabsorber gleichkommen“, erklärt die Biodesignerin Julia Krayer.

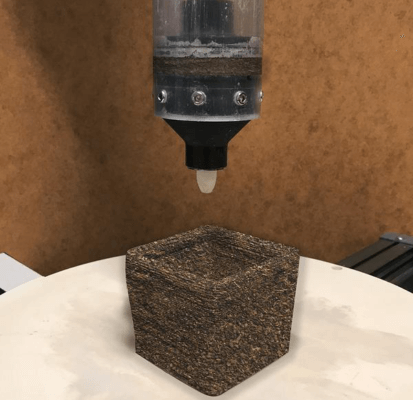

Mit dem Projekt will das Forscherteam einen Schallabsorber auf Basis des Pilzmaterials mit generativer Fertigung herstellen. Die Forschenden testen verschiedene Pilzarten, untersuchen die bestmögliche Zusammensetzung des Substrats, auch bezogen auf den Einsatz verschiedener Additive für die generative Fertigung.

Durch 3D-Druck lässt sich der Absorber individuell gestalten und zielgenau auf die Bedürfnisse anpassen. Für den Schallabsorber kann das Double Porosity-Verfahren eingesetzt werden, das die akustische Wirksamkeit verbessert.

Energie und Ressourcen sparen

Krayer erklärt, dass das Team einen Prozess entwickeln will, bei dem auf die Sterilisierung mit hohen Temperaturen weitestgehend verzichtet werden kann. Das soll den Energie- und Ressourcenaufwand zur Herstellung des Substrats im Vergleich zur konventionellen Pilzproduktion weiter zu senken. In Workshops sollen mögliche Anwender und Anwenderinnen wie Innenarchitekten, Raumplaner und andere das Material und seine Eigenschaften näher erleben und auch in den Gestaltungsprozess miteinbezogen werden.