![]() Vor einem Monat haben wir erstmals über das Forschungsprojekt Ad-Proc-Add berichtet, als Forscher über ihre Untersuchung von Prozessketten der additiven-subtraktiven Fertigung informierten. Forscher der TU Dortmund haben in einem weiteren Ad-Proc-Add-Projektabschnitt ihre Ergebnisse zur Untersuchung abrasiver Feinbearbeitungsprozesse zur Verbesserung von Metall-3D-Druck-Bauteilen vorgestellt.

Vor einem Monat haben wir erstmals über das Forschungsprojekt Ad-Proc-Add berichtet, als Forscher über ihre Untersuchung von Prozessketten der additiven-subtraktiven Fertigung informierten. Forscher der TU Dortmund haben in einem weiteren Ad-Proc-Add-Projektabschnitt ihre Ergebnisse zur Untersuchung abrasiver Feinbearbeitungsprozesse zur Verbesserung von Metall-3D-Druck-Bauteilen vorgestellt.

In der neuesten Pressemitteilung, die das 3D-grenzenlos Magazin erreicht hat, erklärten Forscher des Projekts Ad-Proc-Add, dass unterschiedliche Vor- und Nachbehandlungsprozesse die Bauteileigenschaften maßgeblich beeinflussen. Wissenschaftler der GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V. haben die Zusammenhänge zwischen Prozessparametern und Bauteileigenschaften bei SLM (selektives Laserschmelzen)-gefertigten Teilen untersucht und optimierte Prozessparameter entwickelt.

Einfluss durch Vor- und Nachbehandlung

Die finale Funktionalität der Bauteile wird durch Vor- und Nachbehandlungsverfahren wie Wärmebehandlungsprozesse nach der additiven Fertigung, Entfernung von Stützstrukturen, subtraktive Prozesse zur Verbesserung der Oberflächenfunktionalität und Endbearbeitungsverfahren zur Erzielung definierter Oberflächeneigenschaften maßgeblich beeinflusst. Diese Prozesse wirken sich erheblich auf Bauteileigenschaften aus. Bei Werkstücken aus Maraging-Stahl 1.2709, der häufig durch selektives Laserschmelzen verwendet wird, hängen die Eigenschaften von der Prozesssteuerung, der Wärmebehandlung und der abschließenden Bearbeitung ab. Wärmebehandlungs- und Nachbearbeitungsprozesse führen zu Veränderungen in den Werkstückeigenschaften und Materialien wie Eigenspannungen und Festigkeit.

Das Forschungsteam unter der Leitung von Dr.-Ing. Heiko Frank von der GFE – Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V. hat einzelne Prozessschritte der additiven Fertigung, Vorbehandlung, Funktionalisierung und Endbearbeitung bei verschiedenen Materialien untersucht. Die Analysen unterschiedlicher Wärmebehandlungen von additiv gefertigten Werkstücken aus martensitischem Stahl 1.2709 zeigten, dass eine Wärmebehandlung notwendig für optimale Werkstückeigenschaften ist. Die Wärmebehandlung beeinflusst nicht nur Härte und Zähigkeit, sondern auch die Eigenschaften einer anschließenden Beschichtung.

PVD-Beschichtung statt Wärmebehandlung

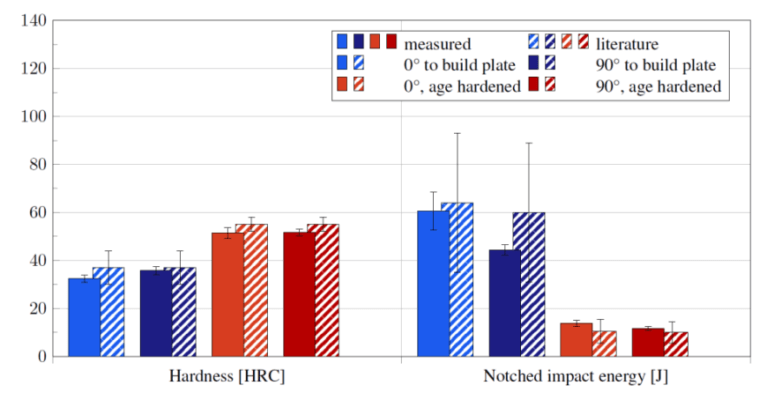

Sowohl die Aufbaurichtung als auch die Wärmebehandlung beeinflussen die mechanischen Eigenschaften von martensitischem Stahl 1.2709. Haben die Werkstücke eine Aufbaurichtung von 0° zur Aufbauplatte, dann weisen diese eine höhere Kerbschlagenergie (Kerb parallel zur Schicht) auf als solche mit einer Aufbaurichtung von 90°. Die Härte erhöht sich nach der Wärmebehandlung von 32-36 HRC auf 51-52 HRC und die Kerbschlagenergie sinkt von 44-60 J auf 12-14 J. Die Aufbaurichtung hat dabei keinen Einfluss auf diese Eigenschaften.

Wird die Wärmebehandlung für Material 1.2709 mit einer PVD-Beschichtung (Physical Vapor Deposition oder physikalische Gasphasenabscheidung) ersetzt, kann so eine vergleichbare Härte erzielt werden. Dabei ist eine Abscheidungstemperatur von etwa 480 °C notwendig. Die Wärmebehandlung mit der Beschichtungsabscheidung zu kombinieren, ermöglicht eine Einstellung ähnlicher Mikrostrukturen und verbessert die Verschleißfestigkeit der beschichteten Werkstücke. Das erlaubt den Einsatz in Anwendungsbereichen, die mit konventionell hergestellten Bauteilen vergleichbar sind.

Die Ergebnisse ihrer Forschung haben die Forscher als Open-Access-Publikation hier veröffentlicht.