Ein Team des Department of Materials Science and Engineering der University of Maryland (UMD) hat einen innovativen Ansatz zur Beschleunigung des Sinterprozesses für den 3D-Druck von Keramik entwickelt. Erste Informationen dazu wurden von der Universität in einer Pressemitteilung veröffentlicht. Die vollständige Studie ist in der Zeitschrift Science nachzulesen. Der 3D-Druck von Keramik hat einer SmarTech Analysis zufolge sehr gute Zukunftsaussichten. Die Marktforscher prognostiziert für Keramik-3D-Druck ein starkes Umsatzwachstum auf 4,8 Mrd. USD bis 2030.

Ein Team des Department of Materials Science and Engineering der University of Maryland (UMD) hat einen innovativen Ansatz zur Beschleunigung des Sinterprozesses für den 3D-Druck von Keramik entwickelt. Erste Informationen dazu wurden von der Universität in einer Pressemitteilung veröffentlicht. Die vollständige Studie ist in der Zeitschrift Science nachzulesen. Der 3D-Druck von Keramik hat einer SmarTech Analysis zufolge sehr gute Zukunftsaussichten. Die Marktforscher prognostiziert für Keramik-3D-Druck ein starkes Umsatzwachstum auf 4,8 Mrd. USD bis 2030.

Das Sintern

Das Sintern wird seit Langem eingesetzt, um grüne Teile in dichte und starke Endprodukte umzuwandeln. Die konventionelle Methode kann oft Stunden dauern, allein schon das Aufheizen des Ofens. Es gibt auch fortschrittliche Sinterverfahren, wie mikrowellenunterstütztes Sintern, Funkenplasmasintern und Flash-Sintern, die jedoch alle sehr teuer und nur auf bestimmte Materialien anwendbar sind.

Die ultraschnelle Hochtemperatursintertechnik des UMD-Teams stellt Keramikteile mehr als 1000-mal schneller her als beim herkömmlichen Ofensintern. Hohe Heiz- und Abkühlraten, eine gute Temperaturverteilung und Temperaturen von bis zu 3.000 Grad Celsius werden mit dem neuen Verfahren erreicht. Keramikteile lassen sich so in wenigen Sekunden sintern.

Weitere Details zum Sinteransatz des UMD-Teams

Die UMD-Ausgründung HighT-Tech LLC kommerzialisiert den neu entwickelten Sinteransatz. Neben deutlich schnellerer Keramikproduktion können auch Fortschritte bei der Entdeckung von KI-gesteuerten Materialien erzielt werden.

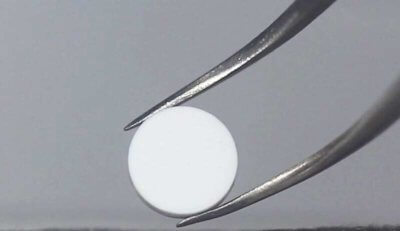

Forschungsleiter Liangbing Hu erklärte, dass mit dem Verfahren ein gepresstes grünes Pellet aus keramischen Vorläuferpulvern zwischen zwei Kohlenstoffstreifen eingeklemmt wird. Diese erhitzen das Pellet durch Strahlung und Wärmeleitung sehr schnell und erzeugen eine gleichmäßige Hochtemperaturumgebung. Das zwingt das Keramikpulver, sich schnell zu verfestigen. Die erreichten Temperaturen in diesem Verfahren sind für verschiedenste Keramikmaterialien geeignet.

Xiaoyu Zheng, Assistenzprofessor an der UCLA, kam zu dem Schluss: „Wir freuen uns, dass sich die Pyrolysezeit von zehn Stunden auf einige Sekunden verkürzt und die feinen 3D-gedruckten Strukturen nach dem schnellen Sintern erhalten bleiben.“