Inhalt:

Forscher der University of Bristol haben laut einer Pressemitteilung der Universität ein Open-Source-3D-Druck-Verfahren zur Herstellung von Mikrofluidik-Geräten entwickelt. Ziel der Forscher war es, das Rapid Prototyping erschwinglicher LOC-Diagnosetechnologien für patientennahe Labordiagnostik zu ermöglichen. Die neue Methode soll kostengünstig und unkompliziert verfügbar sein. Die Ergebnisse ihrer Arbeit haben sie in einem Artikel mit dem Titel „Negligible-cost microfluidic device fabrication using 3D-printed interconnecting channel scaffolds“ auf PLOS ONE veröffentlicht.

Forscher der University of Bristol haben laut einer Pressemitteilung der Universität ein Open-Source-3D-Druck-Verfahren zur Herstellung von Mikrofluidik-Geräten entwickelt. Ziel der Forscher war es, das Rapid Prototyping erschwinglicher LOC-Diagnosetechnologien für patientennahe Labordiagnostik zu ermöglichen. Die neue Methode soll kostengünstig und unkompliziert verfügbar sein. Die Ergebnisse ihrer Arbeit haben sie in einem Artikel mit dem Titel „Negligible-cost microfluidic device fabrication using 3D-printed interconnecting channel scaffolds“ auf PLOS ONE veröffentlicht.

Aufbau und Funktion von Mikrofluidik-Chips

Mikrofluidik-Chips bestehen aus einem Satz von Mikrokanälen, die in Materialien wie Glas, Silizium geätzt und geformt werden. Die Forscher aus Bristol setzten bei ihren Versuchen auf PolyDimethylsiloxan (PDMS). Über Ein- und Ausgänge, die durch den Chip gestochen werden, sind die Chips mit der Außenwelt verbunden. Die Löcher machen es möglich, dass Flüssigkeiten oder Gase von externen aktiven oder passiven Systemen für biomedizinische Feldanwendungen wie Laboratories-on-a-Chip (LOC), zellbiologische Forschung und Proteinkristallisation injiziert oder entfernt werden.

Details zur neuen Methode

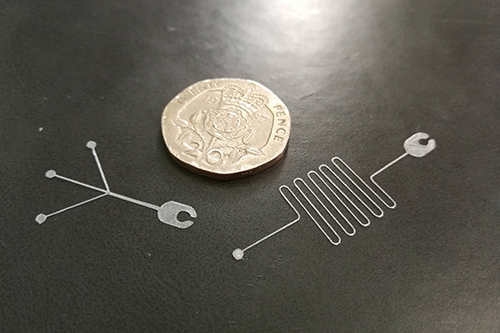

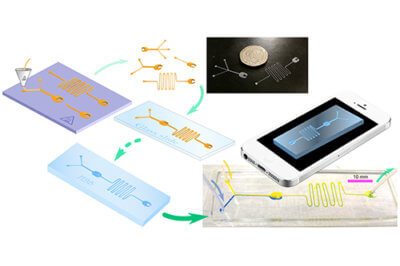

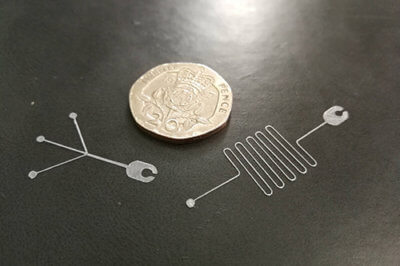

Den Wissenschaftlern aus Bristol gelang es, einen unkomplizierten und kostengünstigen Prozess mit einfachen Haushaltsgeräten, einem Desktop-3D-Drucker und frei verwendbare Software zu realisieren. Sie druckten die Mikrokanalgerüste mit einem Ultimaker 3 Extended 3D-Drucker aus PLA. Die gewünschte Konfiguration wurde thermisch mit einem Glassubstrat verbunden, wodurch eine Masterform für mikrofluidische Geräte entstand.

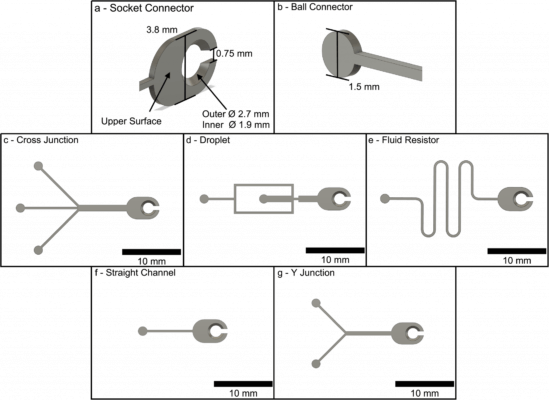

Die Mikrokanäle wurden mit modularen Mustern mit jeweils ineinandergreifenden Kugelpfannenanschlussenden unter Verwendung der Open-Source-Slicing-Software Cura von Ultimaker entworfen. Die Enden sollten dabei Puzzleteile nachahmen. Module lassen sich so in jeder gewünschten Konfiguration anordnen und aus einer kleinen Anzahl einfacher Module wurden anspruchsvollere Mikrofluidsysteme.

Der Herstellungsprozess

Die einzelnen 3D-gedruckten Mikrokanalmodule können mit Kugelgelenkverbindern auf Standard-1 mm dicke Glasmikroskop-Objektträger in der gewünschten Konfiguration montiert werden. Anschließend werden sie eine Minute lang erhitzt und mit einem darauf platzierten gewichteten Objektträger an das Glas gebunden, was Verformung und Schrumpfung verhindern soll. Die Objektträger werden dabei teilweise verschmolzen und mit der gewichteten Seite nach unten auf eine Metallplatte gelegt.

Der gewichtete Objektträger kühlt schnell ab und kann aus der Form entfernt werden. Zur Herstellung von Mikrofluidikgeräten in PDMS kann die Masterform genutzt werden. Der Master-Formenherstellungsprozess ist nach dem Druck in weniger als fünf Minuten erledigt.

Open-Source-Add-In für Autodesk Fusion entwickelt

Ein Open-Source-Add-In für Autodesk Fusion soll Anwender beim Entwurf und dem Exportieren miteinander verbundener mikrofluidischer Kanalgerüste für den 3D-Druck unterstützen. Benutzer sind in der Lage, von einem Mikrofluidikkanaldesign zu einem fertigen Mikrofluidikkanal zu wechseln, ohne CAD-Software-Know-how oder zeit- und ressourcenintensive Techniken oder Geräte zu benötigen.

Prototypen für die Verbindung von Mikrofluidikkanälen können eine Auflösung von bis zu 100 μm besitzen. Eine umfangreiche Bibliothek an Mikrokanalgerüsten im Add-In unterstützt bei der Herstellung neuer Designs. Ein Befehlssatz für protocols.io beschreibt den gesamten Prozess der Forscher mit Links zu aktuellen Add-Ins und Profilen.

Erschwingliche LOC-Diagnosetests

Die Forscher gehen davon aus, dass die Technik den Weg für erschwingliche LOC-Diagnosetests im Gesundheitswesen ebnen könnte. Sie könnten am Behandlungsort durchgeführt werden und dabei die mikrofluidischen PDMS-Kanäle direkt auf jede gereinigte Glasoberfläche aufgebracht werden.