Ein Wissenschaftlerteam der ETH Zürich hat ein neues 3D-Mikrodruckverfahren entwickelt, mit dem winzige Metallteile gedruckt werden können. Der freihängende Druckkopf kann seitlich drucken und erspart Schablonen, die sonst für den 3D-Ausdruck von Überhängen erforderlich sind.

Ein Wissenschaftlerteam der ETH Zürich hat ein neues 3D-Mikrodruckverfahren entwickelt, mit dem winzige Metallteile gedruckt werden können. Der freihängende Druckkopf kann seitlich drucken und erspart Schablonen, die sonst für den 3D-Ausdruck von Überhängen erforderlich sind.

Die neue, additive Drucktechnik soll es in Zukunft ermöglichen, in einem einzigen Arbeitsschritt kleinste Bauteile für Uhren oder Mikrowerkzeuge für minimalinvasive medizinische Eingriffe herzustellen, berichtet die ETH Zurück auf ihrer Website in einer Pressemitteilung. Das 3D-Mikrodruckverfahren der Schweizer arbeitet mit einer präzise steuerbaren Mikropipette, die sich an einer Blattfeder befindet. Eine Kupfersulfatlösung befindet sich in der Pipette und schwebt in ein Flüssigkeitstropfen auf einer Goldfläche.

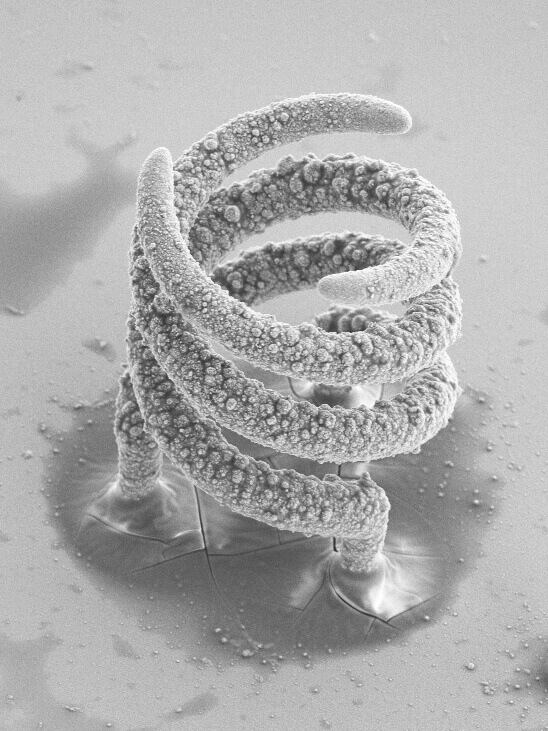

Zwischen dem Tropfen und der Goldplatte wird ein Spannungsunterschied generiert, wodurch das Kupfersulfat aus der Pipette reagiert und zu einem 3D-Pixel wird. Auf diese Weise können die Wissenschaftler schichtweise komplexe 3D-Objekte aus Kupfer drucken. Gedruckt werden können Pixel mit einem Durchmesser von 800 Nanometern bis fünf Mikrometern und zwar in sehr feinen Strukturen, wie die Bilder der ETH Zürich zeigen.

In Testläufen konnten unter anderem drei ineinander gedrehte Metallspiralen in einem einzigen Arbeitsschritt gedruckt werden. Neben Kupfer lassen sich auch andere Metalle mit dem 3D-Mikrodruckverfahren fertigen. Der Druck von Polymeren und Verbundstoffen ist nach Angaben der ETH Zürich ebenfalls denkbar. Das Druckverfahren basiert auf der „FluidFM“-Technik, mit der Zellen sortiert oder analysiert und Substanzen in einzelne Zellen injiziert werden können. Das Forscherteam hat das „FluidFM“ für den Mikro-3D-Druck weiterentwickelt.