Das medizinische Isotop Molybdän-99 (Mo-99) aus angereichertem Molybdän wird von Radiologen genutzt, um zum Beispiel schwer erkennbare Krebsarten zu finden. Doch mit 1.000 USD (rund 920 EUR) pro Gramm ist es sehr teuer. Da liegt es nahe, das Material zu recyceln, was für kommerzielle Hersteller nur schwer möglich ist. Wissenschaftler des Argonne National Laboratory (ANL) einer Pressemitteilung zu Folge eine Lösung vorgestellt, das Recycling von isotopenangereichertem Molybdän Mo-98 oder -100 mit neuen 3D-Druckteilen auf technischen Maßstab auszuweiten. Molybdän ist auch ein Material, das in der Ionenoptik vorkommt.

Das medizinische Isotop Molybdän-99 (Mo-99) aus angereichertem Molybdän wird von Radiologen genutzt, um zum Beispiel schwer erkennbare Krebsarten zu finden. Doch mit 1.000 USD (rund 920 EUR) pro Gramm ist es sehr teuer. Da liegt es nahe, das Material zu recyceln, was für kommerzielle Hersteller nur schwer möglich ist. Wissenschaftler des Argonne National Laboratory (ANL) einer Pressemitteilung zu Folge eine Lösung vorgestellt, das Recycling von isotopenangereichertem Molybdän Mo-98 oder -100 mit neuen 3D-Druckteilen auf technischen Maßstab auszuweiten. Molybdän ist auch ein Material, das in der Ionenoptik vorkommt.

Bisherige Methode langwierig

2015 hat Mo-99-Programmmanager Peter Tkac mit seinen Kollegen die bisher im ANL verwendete Recyclingmethode entwickelt, die jedoch sehr langwierig war. Zuerst wurde das Molybdän zusammen mit anderen Chemikalien in eine saure Lösung umgewandelt. In mehreren Schritten wurde das angereicherte Molybdän mit Trichtern und Reagenzgläsern gereinigt. Das war keine Methode, die einfach so automatisiert werden hätte können.

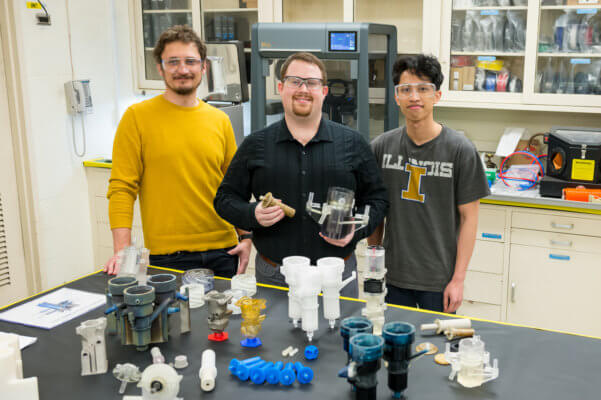

Die Forscher Tkac und Peter Kozak haben ein Jahr später einen Prozess entwickelt, der auf ätzenden Chemikalien beruht. Trichter und Reagenzgläser wurden durch 3D-gedruckte Acrylschütze ersetzt, die Chemikalien mit Zentrifugalkraft drehen und trennen. Die Recyclingmethode wurde billiger und effizienter.

3D-gedruckte Acrylschütze

Jedes Schütz hat optimierte Funktionen und weniger externen Verbindungen. Die Flüssigkeit kann so schnell und zuverlässig wie möglich durch das System gedrückt werden. Molybdän wird effektiv von Kalium und anderen Verunreinigungen getrennt. Die Salzsäure korrodierte den 3D-gedruckten Kunststoff jedoch nach rund 15 Betriebsstunden. Daher mussten die Forscher nach besserem Material suchen und fanden es in Polyetheretherketon (PEEK). PEEK widersteht den Mineralsäuren der Recyclingmethode und vielen organischen Lösungsmitteln.

Das PEEK-Material schrumpft aber beim Druck, wodurch es sich verzieht. Darum hat Kozak die Lüftergeschwindigkeit und -temperatur des Druckers angepasst. Das PEEK-Material konnte gedruckt werden und war stärker und flexibler als der Acrlykunststoff. Das Ergebnis war ein effizientes, schnelles und kostengünstiges Recycling von angereichertem Molybdän. Es ist stark genug, um Chemikalien standzuhalten, die Molybdän von anderen Materialien trennen.