Ein Forscherteam der University of Illinois Urbana-Champaign hat eine innovative Methode vorgestellt, mit der sich 3D-gedruckte Bauteile ihrer Herkunft eindeutig zuordnen lassen – und zwar bis auf das einzelne Druckgerät. Möglich wird dies durch den Einsatz eines auf künstlicher Intelligenz (KI) basierenden Systems, das auf der Analyse von Fotografien basiert.

Ein Forscherteam der University of Illinois Urbana-Champaign hat eine innovative Methode vorgestellt, mit der sich 3D-gedruckte Bauteile ihrer Herkunft eindeutig zuordnen lassen – und zwar bis auf das einzelne Druckgerät. Möglich wird dies durch den Einsatz eines auf künstlicher Intelligenz (KI) basierenden Systems, das auf der Analyse von Fotografien basiert.

Die Ergebnisse wurden im Fachjournal „Advanced Manufacturing“ unter dem Titel „Additive manufacturing source identification from photographs using deep learning“ veröffentlicht.

Jedes Bauteil trägt einen maschinenspezifischen Abdruck

Laut Professor Bill King, Leiter der Studie, weist jedes 3D-gedruckte Bauteil subtile Unterschiede auf, selbst wenn es auf baugleichen Maschinen unter identischen Bedingungen hergestellt wurde. Diese Unterschiede entstehen durch individuelle Merkmale des jeweiligen 3D-Druckers und äußern sich in winzigen, für das menschliche Auge oft nicht wahrnehmbaren Oberflächenmerkmalen – sogenannte „Fingerabdrücke“.

King erklärt:

„Wir waren selbst überrascht, dass es funktioniert. Zwei identische Maschinen, dieselben Einstellungen, gleiches Material – trotzdem erkennt die KI exakt, welche Maschine welches Teil gefertigt hat.“

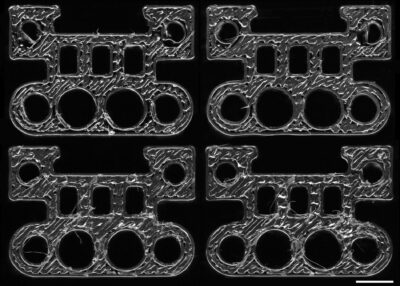

Das beigefügte Bild zeigt vier identisch konstruierte 3D-Druckteile unter einem bildgebenden Verfahren, das die feinen Oberflächenstrukturen sichtbar macht. Genau diese individuellen Muster dienen der KI als Basis zur Identifikation.

Relevanz für Lieferkettenmanagement und Qualitätssicherung

Die Technologie eröffnet neue Möglichkeiten für das Lieferkettenmanagement und die Qualitätssicherung in der additiven Fertigung. In der Praxis versprechen sich Unternehmen dadurch mehr Transparenz und Kontrolle bei der Überwachung von Zulieferern. Bisher beruhte die Einhaltung von Produktionsvorgaben meist auf Vertrauen und stichprobenartigen Audits. Änderungen an Prozessen oder Materialien bleiben dabei oft unbemerkt – mit potenziell gravierenden Folgen.

King erklärt weiter:

„Jeder, der in der Fertigung arbeitet, kennt Fälle, in denen Zulieferer eigenmächtig Änderungen vorgenommen haben – manchmal mit schwerwiegenden Auswirkungen.“

Das KI-System basiert auf der Auswertung von mehr als 9.000 fotografierten Bauteilen, die auf 21 Maschinen aus sechs verschiedenen Unternehmen mit vier verschiedenen Verfahren produziert wurden. Schon ein Bildausschnitt von nur einem Quadratmillimeter reicht aus, um mit 98-prozentiger Genauigkeit die Herkunft zu bestimmen. Bereits zehn Beispielteile reichen der KI aus, um künftig alle Lieferungen eines bestimmten Drucksystems zu verifizieren.

Neben der Anwendung in der Industrie sehen die Forschenden auch ein Potenzial in der Nachverfolgung illegal hergestellter Produkte, etwa im Bereich Produktpiraterie.

Ausblick: Neue Standards für die digitale Bauteilprüfung?

King sieht in der Technologie einen möglichen Standard für die digitale Rückverfolgbarkeit in der additiven Fertigung: „Diese Produktions-Fingerabdrücke sind überall – wir müssen sie nur sehen.“

Angesichts der zunehmenden Verbreitung von 3D-Druck in sicherheitskritischen Bereichen wie Luftfahrt, Medizintechnik und Automobilindustrie könnte das Verfahren in Zukunft ein zentrales Werkzeug zur Prozesssicherung werden.