Forscher der ETH Zürich, der Empa und der EPFL haben eine 3D-gedruckte Einlegesohle entwickelt, die mit integrierten Sensoren den Druck der Sohle im Schuh bei jeder Aktivität direkt messen kann. Sportler oder Patienten können so ihre Leistungsfähigkeit und den Therapiefortschritt erkennen. Das erklärt die ETH Zürich in einer Pressemitteilung.

Forscher der ETH Zürich, der Empa und der EPFL haben eine 3D-gedruckte Einlegesohle entwickelt, die mit integrierten Sensoren den Druck der Sohle im Schuh bei jeder Aktivität direkt messen kann. Sportler oder Patienten können so ihre Leistungsfähigkeit und den Therapiefortschritt erkennen. Das erklärt die ETH Zürich in einer Pressemitteilung.

Präzisere Herstellung maßgeschneiderter Sohlen möglich

Oft entscheiden Sekundenbruchteile im Spitzensport über Sieg und Niederlage. Daher setzen Sportler wie zum Beispiel die 32 NFL-Teams, die die HP FitStation für den 3D-Druck optimaler Schuheinlagen einsetzen oder Sportartikelhersteller, wie Adidas mit ihren Zwischensohlen aus dem 3D-Drucker, auf modernste Fertigungstechnologien. Um eine optimale Leistung zu erzielen, sind maßgefertigte Einlagen ideal. Auch Menschen mit muskuloskelettalen Schmerzen greifen zu Einlagen, um ihre Beschwerden zu bekämpfen.

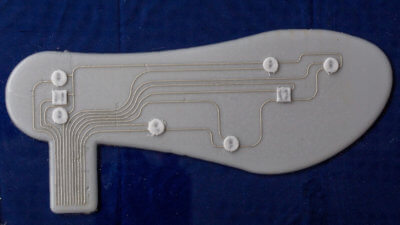

Damit Fachleute für passgenaue Einlagen sorgen können, benötigen sie das Druckprofil der Füße. Der künftige Träge muss dazu über druckempfindliche Matten laufen und seine individuellen Fußabdrücke hinterlassen. Mit diesem Ansatz dauert es jedoch lange, Optimierungen und Anpassungen zu erreichen. Die druckempfindlichen Matten messen nur auf engstem Raum, aber nicht während des Trainings oder Outdoor-Aktivitäten. Die Forscher der ETH Zürich, der Empa und des EPFL haben eine 3D-gedruckte individuelle Einlegesohle mit integrierten Drucksensoren hergestellt. Diese können bei verschiedenen Aktivitäten den Druck auf die Fußsohle direkt im Schuh messen.

Co-Projektleiter Gilberto Siqueira, Oberassistent an der Empa und am ETH Complex Materials Laboratory, sagte:

„Man kann an den erkannten Druckmustern erkennen, ob jemand geht, läuft, Treppen steigt oder sogar eine schwere Last auf dem Rücken trägt – dann verlagert sich der Druck eher auf die Ferse.“

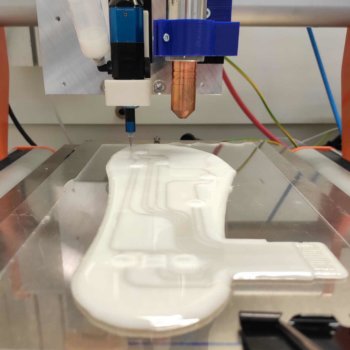

3D-Druck der Einlegesohlen in nur einem Arbeitsgang

Die Einlegesohlen werden in einem Schritt inklusive der integrierten Sensoren und Leiterbahnen in nur einem Schritt mit dem 3D-Drucker hergestellt. Die Forscher verwenden dazu verschiedene Tinten, die dafür entwickelt wurden. Als Basis für die Einlegesohle wird eine Mischung aus Silikon- und Zellulose-Nanopartikeln eingesetzt. Mit einer silberhaltigen Leitfarbe drucken sie die erste Schicht. Mit der nächsten Schicht folgen die Sensoren mit rußhaltiger Tinte an einzelnen Stellen, die auf die Leiterbahnen gedruckt werden. Sie werden einzeln genau dort verteilt, wo der Fußsohlendruck am größten ist. Anschließend folgt eine weitere Silikonschicht.

Indem sie die Oberfläche der Silikonschichten mit heißem Plasma behandelten, konnten sie eine gute Haftung zwischen den Materialschichten erreichen. Als Sensoren zur Messung von Normal- und Scherkräften nutzen sie Piezo-Bauelemente, die mechanischen Druck in elektrische Signale umwandeln. Sie bauten eine Schnittstelle in die Sohle ein, um die generierten Daten auszulesen.

In Tests zeigte sich, dass die Einlagen gut funktionieren. Siqueira und seine Kollegen suchen noch eine Kabelverbindung, um die Daten auszulesen. Seitlich an der Innensohle gibt es einen Kontakt. Nun müssen sie noch eine Verbindung damit herstellen. Künftig könnten bei Sportlern oder in der Physiotherapie Einlagen dieser Art zum Einsatz kommen, um beispielsweise Trainings- oder Therapiefortschritte zu messen. Basierend auf solchen Messdaten können dann Trainingspläne angepasst und dauerhafte Schuheinlagen mit unterschiedlichen Hart- und Weichzonen per 3D-Druck hergestellt werden. Eine Kommerzialisierung wurde noch nicht in Angriff genommen.

» Mehr zum Thema: Über 90 Beispiele für den Einsatz von 3D-Druck zur Herstellung von Schuhen oder Sohlen