Die Entwicklung stammt von Kieran D. Beaumont, Joseph R. Kubalak und Christopher B. Williams und wurde in der Fachzeitschrift The International Journal of Advanced Manufacturing Technology unter dem Titel „Multi-axis material extrusion of continuous carbon fiber composites: tool design and mechanical characterization“ veröffentlicht.

Neues Co-Extrusionssystem mit intelligenter Fasersteuerung

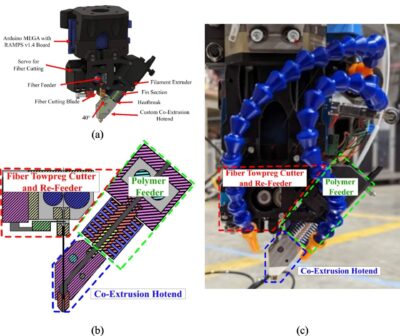

Das CFR-Depositionstool integriert drei zentrale Funktionen: das zuverlässige Schneiden und Nachführen von Fasern, die in-situ Kontrolle des Faseranteils sowie ein schlankes Design zur Kollisionsvermeidung bei komplexen Druckbewegungen. Diese Aspekte sind entscheidend, um funktionale Bauteile mit dreidimensional ausgerichteten Fasern zu fertigen.

Das Werkzeug kombiniert die Koextrusion eines thermoplastischen Polymer-Matrixmaterials mit einem vorimprägnierten kontinuierlichen Kohlenstofffaser-Towpreg. Die Faser kann während Bewegungen unterbrochen und anschließend wieder zuverlässig eingezogen werden. Der Faseranteil im Bauteil lässt sich durch die Regulierung der Polymerzufuhr gezielt beeinflussen.

Mechanische Tests belegen deutliche Festigkeitssteigerung

In Zugversuchen erreichten mit kontinuierlicher Kohlenstofffaser verstärkte PLA-Bauteile eine Zugfestigkeit von 190,76 MPa und einen Elastizitätsmodul von 9,98 GPa – ein signifikanter Unterschied zu unverstärktem PLA (60,31 MPa / 3,01 GPa) oder kurzfaserverstärktem PLA (56,92 MPa / 4,30 GPa). Allerdings zeigten sich bei Belastungen quer zur Faserrichtung deutliche Schwächen: Die Intra- und Interlayer-Festigkeit fiel im Vergleich zu reinem PLA um bis zu 86 % geringer aus.

Eine experimentelle Testreihe mit gebogenen Zugproben demonstrierte die Vorteile der neuen Technologie besonders deutlich: Multi-Achs-Teile mit kontinuierlicher Faserverstärkung hielten bis zu 820 % höhere Lasten aus als planar gedruckte kurzfaserverstärkte Varianten. Die Forscher konnten darüber hinaus in einem weiteren Test 426 erfolgreiche Schneid- und Nachführzyklen bei einem Bauteil ohne Faserverstopfung realisieren.

Einsatzpotenziale und Materialkombination

Für die Tests verwendeten die Forscher ein CCF-Towpreg von Anisoprint mit einem Faseranteil von 57 % sowie PLA-Filamente von 3DXTECH. Die Fertigung erfolgte mithilfe eines ABB IRB 4600–40/2.55 Industrieroboters mit Werkzeugwechsler. Damit konnten sowohl planar als auch Multi-Achs-Bauteile hergestellt und verglichen werden.

Die Kontrolle des Faseranteils wurde durch Variation der Druckparameter (Straßenbreite, Layerhöhe, Vorschubrate) verifiziert. In verschiedenen Bereichen der Proben wurden Faseranteile von 6,51 %, 8,00 % und 9,86 % erzielt.

Perspektiven für die Zukunft des Faser-3D-Drucks

Die Ergebnisse unterstreichen das Potenzial des Multi-Achs-CFR-MEX-Verfahrens für den 3D-Druck komplexer, belastbarer Strukturen – insbesondere für Anwendungen im Leichtbau, Maschinenbau und der Luftfahrttechnik. Die Kombination aus Prozesssicherheit, gezielter Faserplatzierung und roboterbasierter Bewegungsfreiheit eröffnet neue Dimensionen für die additive Fertigung.

Was halten Sie von den Möglichkeiten dieser neuen Faser-Coextrusionstechnologie im 3D-Druck? Teilen Sie Ihre Gedanken in den Kommentaren und abonnieren Sie unseren kostenlosen Newsletter, um keine Entwicklungen in der additiven Fertigung zu verpassen.