Inhalt:

Details zur 3D-gedruckten Struktur

In der Natur gibt es viele Materialien wie Knochen, Hörner und Holz, die hochporös sind. Das macht sie nicht nur leichter, sie können so auch bestimmte Funktionen durchführen. Dazu zählt das Durchlassen von Flüssigkeiten. Poren bieten sich bei Knochen auch für einen Umbauprozess an, der die Knochendichte als Reaktion auf Kräfte verringern oder erhöhen kann. Es war bisher sehr schwierig, ein synthetisches Gegenstück mit ähnlichen Eigenschaften herzustellen, damit der technische Bereich von den Vorteilen poröser Materialien profitieren kann.

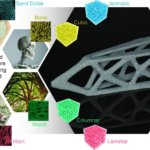

Damit ihnen die Herstellung eines synthetischen Gegenstückes gelingt, optimierten die Forscher aus Princeton die Topologie. Dabei setzten sie voraus, dass sie eine Mikrostruktur mit Löchern unterschiedlicher Größe, Form und Ausrichtung modifizieren und so die Leistung anpassen können. Löcher können wie Kugeln, Diamanten, Säulen oder Linsen geformt sein und die Materialien so mit unterschiedlichen Steifigkeitsprofilen geladen werden. Um die Dichten der Materialien zu steuern, variieren sie die Größe der Löcher.

Anwendungsbeispiele

Das Forscherteam druckte einen Prototyp eines Gesichtsknochenimplantats mit dem 3D-Drucker. Um die Osseointegration zu unterstützen, wird hier häufig auf poröses Titan gesetzt. Der Knochen wächst dann in die Löcher des Implantats ein. Mit einer Kombination aus säulen- und linsenförmigen Löchern erhielten die Forscher ein Implantat, das steif genug war, um Kaukräften standzuhalten. Es war außerdem porös genug, um das Knochenwachstum zu fördern.

Sie druckten außerdem eine spinodale Triebwerkshalterung in 3D. Dabei handelt es sich um eine kritische Flugzeugkomponente, die stark und leicht sein muss. Das Team konnte glatte Übergänge von einer Mikrostruktur zur anderen im gesamten Teil in 3D drucken und das Porennetzwerk verbinden, ohne Schwachstellen in der Mikrostruktur zu erzeugen. Damit gelang ihnen ein stärkeres Teiledesign.

Stimmen zur Arbeit

Glaucio Paulino, Hauptforscher des Projekts, sagte:

„Wir haben eine Technik, die in dem Sinne ziemlich leistungsfähig ist, dass sie Materialarchitekturen mit Optimierung in verschiedenen Maßstäben und ihrer Integration mit der additiven Fertigung kombiniert. Es kann ein breites Anwendungsspektrum in dem Sinne haben, dass es skaliert, sodass es in der Nano- und Mikrotechnologie sowie auf Meso- und Makroskalen angewendet werden kann.“

Emily Sanders, eine Co-Autorin der Studie, ergänzt:

„Es ist nicht das Grundmaterial, das besser ist. Es sind die Merkmale im Mikromaßstab, die besser sind. Theoretisch könnten wir die Gerüste aus jedem Material herstellen – am besten wäre es, biokompatible Materialien zu erforschen.“

Mehr Informationen zum medizinischen 3D-Drucker finden Sie auf unserer Themenseite. Abonnieren Sie auch unseren kostenlosen Newsletter und bleiben Sie informiert.