Neue Herangehensweisen in der Fertigung

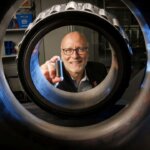

Joseph Turner, der Robert W. Brightfelt Professor für Maschinenbau, und sein Team verwendeten das 3D-Druckverfahren des Laser Powder Bed Fusion, um die Rollen zu produzieren, wie es in einer Mitteilung der Universität heißt. Diese Technik erwies sich als ebenso robust wie die traditionelle Herstellungsmethode. Die Dimensionen der Rollen betragen etwa 5 cm in der Länge und 1,9 cm im Durchmesser, wobei jede Schiene eines Schienenfahrzeugs typischerweise über 350 solcher Rollen verfügt.

Ergebnisse übertreffen die Erwartungen

Die gedruckten Rollen wurden einem Standard-Ermüdungstest unterzogen, der die Belastungen simuliert, die im realen Einsatz auf sie zukommen würden — bis zu 130 Tonnen pro Schienenfahrzeug über etwa 400.000 Kilometer. „Die gedruckten Rollen zeigten sich im Test ebenso leistungsfähig wie die konventionell hergestellten“, erklärt Turner. Diese Erkenntnis könnte den Weg für breitere Anwendungsmöglichkeiten des 3D-Drucks in der Fertigung von Eisenbahnkomponenten ebnen.

Das Projekt wurde in Zusammenarbeit mit Amsted Rail Brenco durchgeführt und durch die National Science Foundation sowie die Federal Railroad Administration unterstützt. Luz Sotelo, kürzlich promovierte Maschinenbauingenieurin, spielte eine führende Rolle in der Forschungsgruppe, die auch ehemalige Fakultätsmitglieder und Graduierte umfasste.

Kostenaufwand und zukünftige Forschung

Trotz der erfolgreichen Tests sind die Kosten für den 3D-Druck der Rollen derzeit noch höher als bei traditionellen Methoden. Turner sieht jedoch Potenzial für Notfallsituationen, in denen schnell Ersatzteile benötigt werden, oder in abgelegenen Regionen, wie z.B. im Bergbau in Australien. Der nächste Schritt könnte die Erforschung von Beschichtungsverfahren sein, um kostengünstigere und dennoch robuste Lager herzustellen.