Die Unternehmen Equispheres, Aconity3D und Dyndrite haben in einer gemeinsamen Studie (PDF, 4,19 Mb; öffnet in neuem Fenster) einen neuen Ansatz für den Metall-3D-Druck entwickelt. Ziel war es, die Produktivität zu erhöhen und die Kosten zu senken, ohne die Oberflächenqualität zu beeinträchtigen. Das Projekt untersuchte die Integration spezialisierter Materialien, modernster Hardware und fortschrittlicher Software, um die Herausforderungen des Metall-Additive-Manufacturing (AM) zu bewältigen.

Die Herausforderung: Geschwindigkeit, Kosten und Qualität

Die Herstellung von Metallteilen durch AM steht häufig vor dem Dilemma, entweder Geschwindigkeit, Qualität oder Kosten zu priorisieren. Traditionelle Verfahren leiden unter hohen Produktionszeiten und Kosten, während Qualitätsanforderungen oft auf der Strecke bleiben. In diesem Projekt wollten die Partner zeigen, dass durch neue Technologien eine Balance aller drei Faktoren möglich ist.

Lösungen durch spezialisierte Technologien und Materialien

Die Projektpartner kombinierten mehrere innovative Ansätze:

- Equispheres stellte sein Aluminium-Pulver NExP-1 bereit, das speziell für das Laser Powder Bed Fusion (LPBF) Verfahren entwickelt wurde. Das Pulver zeichnet sich durch gleichmäßige Partikelgrößen und eine optimierte Schmelzfähigkeit aus.

- Aconity3D integrierte in seinen AconityMIDI+ 3D-Drucker ein Laserstrahlprofil im „Top-Hat“-Design. Dies ermöglichte eine schnellere und gleichmäßigere Schmelzprozesskontrolle.

- Dyndrite brachte seine Softwarelösung LPBF Pro ein, die durch volumetrische Segmentierung die gezielte Anpassung von Druckparametern ermöglicht und so die Oberflächenqualität deutlich verbesserte.

Ergebnisse der Fallstudie

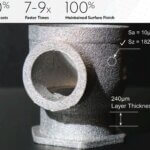

Ein Beispiel für die erfolgreiche Umsetzung ist der Druck eines Kugelventils. Dabei wurden mit einer Schichtdicke von 240 µm und optimierten Parametern folgende Ergebnisse erzielt:

- Die Produktionsgeschwindigkeit war bis zu 9-mal höher im Vergleich zu herkömmlichen Ansätzen.

- Die Kosten pro Bauteil sanken um 80 %.

- Die Oberflächenrauheit (Sa) wurde durch den Einsatz der Software um mehr als 80 % reduziert.

Die Studie (PDF, 4,19 Mb; öffnet in neuem Fenster) zeigte, dass sich die Kombination von spezialisierten Materialien, optimierten Laserstrahlprofilen und fortschrittlicher Software direkt auf die Produktivität und Qualität auswirkt. Insbesondere konnte durch die Software die Notwendigkeit von aufwändiger Nachbearbeitung minimiert werden.