News zum Thema

Forscher der Johns Hopkins University haben mit HyFAM ein hybrides Fertigungsverfahren entwickelt, das 3D-Druck mit Gießtechniken kombiniert. Die Methode ermöglicht die schnelle und detailgenaue Produktion komplexer Bauteile und bietet vielseitige Anwendungsmöglichkeiten.

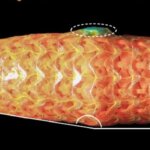

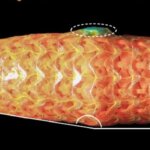

Ein interdisziplinäres Forschungsteam der University of Pennsylvania hat eine neue 3D-Drucktechnik entwickelt, um farbverändernde Materialien in komplexen Strukturen zu realisieren. Die Methode kombiniert cholesterische Flüssigkristall-Elastomere mit einer Silikonhülle, um mechanisch stabile und optisch reaktive Objekte zu erzeugen.

Die James Cook University hat ein flexibles, 3D-gedrucktes Keramikmaterial entwickelt, das in Kooperation mit Lockheed Martin für den Einsatz in der Luft- und Raumfahrt getestet wird. Es zeichnet sich durch eine hohe Biegefestigkeit und Temperaturbeständigkeit aus und könnte für Hyperschallanwendungen bedeutend werden.

Ein Forschungsteam am MIT hat eine neue Methode zum 3D-Druck von Metamaterialien vorgestellt, die gleichzeitig hohe Festigkeit und Flexibilität aufweisen. Grundlage ist eine spezielle Doppelnetzwerkstruktur aus starren und gewobenen Polymerkomponenten. Die Technik könnte flexible Elektronik, Textilien und medizinische Anwendungen ermöglichen.

Ein Forschungsteam der Universität Linköping in Schweden hat eine flexible, formbare Batterie entwickelt, die sich durch eine pastenartige Konsistenz auszeichnet. Die auf nachhaltigen Materialien basierende Batterie eignet sich für den Einsatz im 3D-Druck und könnte neue Anwendungen in der Wearable-Technologie und Robotik ermöglichen.

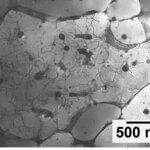

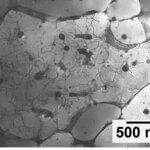

Forschende des NIST haben in einer 3D-gedruckten Aluminium-Zirkonium-Legierung Quasikristalle identifiziert, die die mechanische Festigkeit des Materials erhöhen. Die Erkenntnis eröffnet neue Perspektiven für die Entwicklung robuster Leichtbauteile in der additiven Fertigung.

Wissenschaftler der TU Graz und des Vellore Institute of Technology haben ein Verfahren zur Herstellung einer 3D-gedruckten Hautimitation mit lebenden Zellen entwickelt. Die Technologie könnte künftig Tierversuche in der Kosmetikforschung ersetzen. Die im Journal STAR Protocols veröffentlichte Studie beschreibt ein einfaches, kostengünstiges und anpassbares Verfahren.

Forschende der University of Texas at Dallas haben einen neuen, 3D-druckbaren Polymer-Schaum entwickelt, der dank spezieller chemischer Bindungen langlebiger und reparierbar ist. Das Material könnte künftig in Bereichen wie Stoßdämpfung oder Isolierung eingesetzt werden und eröffnet neue Perspektiven für nachhaltige Anwendungen im 3D-Druck.

Das Forschungsprojekt Ad-Proc-Add II bringt neue Impulse für die additive Fertigung. Unter der Leitung des ecoplus Mechatronik-Clusters und des FKM wurden hybride Fertigungsprozesse weiterentwickelt. Im Mittelpunkt stand die Kombination additiver und subtraktiver Technologien zur Effizienzsteigerung industrieller Produktion.

Das Fraunhofer IPA testet auf dem Forschungscampus ARENA2036 einen neuen 3D-Druckprozess für die Automobilindustrie. Mit innovativer Lasertechnologie, einem neuen Kunststoffmaterial und einer KI-gestützten Prozessüberwachung soll die Fertigung von Bauteilen deutlich effizienter werden.

Forschende der University of Toronto Engineering haben das AIDED-Framework entwickelt, um die Prozessparameter im metallbasierten 3D-Druck effizienter zu optimieren. Durch den Einsatz von maschinellem Lernen und genetischer Algorithmusoptimierung soll die Druckqualität bei Laser-DED-Verfahren erheblich verbessert werden.

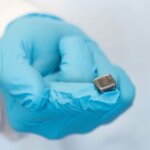

AMAREA Technology hat einen hochmodernen MMJ ProX 3D-Drucker an das Fraunhofer IKTS geliefert. Die Technologie ermöglicht die präzise additive Fertigung von Multimaterial-Bauteilen mit maßgeschneiderten Eigenschaften. Besonders in der Luft- und Raumfahrt, Elektronik und Medizintechnik eröffnen sich dadurch neue Anwendungsmöglichkeiten.

MIT-Forscher haben mit „Xstrings“ eine 3D-Druckmethode entwickelt, die die Herstellung kabelgetriebener Mechanismen vereinfacht. Die Technik erlaubt es, Kabel direkt in den Druckprozess zu integrieren und spart bis zu 40 % der Produktionszeit. Das Verfahren könnte Anwendungen in Robotik, Kunst und Raumfahrt revolutionieren.

Forscher der Pohang University of Science and Technology (POSTECH) haben eine innovative Plattform entwickelt, die die natürliche Umgebung der Bauchspeicheldrüse mithilfe von 3D-Bioprinting nachbildet. Das System HICA-V verbessert die Funktion künstlich erzeugter Inselzellen und könnte künftig eine Schlüsselrolle in der Diabetesforschung spielen.

Das Kunststoff-Zentrum SKZ und das UNIpace der Universität Kassel starten das Forschungsprojekt „ADDmold für LSR“. Ziel ist die Entwicklung von 3D-gedruckten Werkzeugeinsätzen für den Flüssigsilikonspritzguss. Diese sollen kosteneffiziente und flexible Lösungen für Prototypen und Kleinserien ermöglichen.

Forschende der Empa haben eine innovative Methode entwickelt, um künstliche Muskeln mit dem 3D-Drucker herzustellen. Diese neuartigen, weichen Aktoren könnten in der Robotik, Automobilindustrie und Medizin Anwendung finden. Die 3D-gedruckten Strukturen bestehen aus speziellen Silikonmaterialien, die elektrische Signale in Bewegung umwandeln.

Forscher aus den USA, Japan und China haben ein innovatives 3D-gedrucktes penile Implantat entwickelt, das bei Tieren erfolgreich getestet wurde. Die Studie zeigt, dass das Implantat beschädigte Schwellkörper ersetzen und die erektile Funktion wiederherstellen kann. Die Technologie könnte künftig zur Behandlung von erektiler Dysfunktion und anderen vaskulären Organrekonstruktionen genutzt werden.

Ein Forscherteam der Johns Hopkins University (JHU), der FAU und der UIC hat eine Hybrid-Prothese entwickelt, die dank 3D-Druck und innovativen Sensoren den menschlichen Tastsinn nachahmt. Die Kombination aus Soft-Robotik und festen Strukturen ermöglicht eine natürlichere Interaktion mit der Umgebung. Erste Tests zeigen eine hohe Präzision bei der Objekterkennung.

Materialise hat eine klinische FDA-Studie zur Prüfung von 3D-gedruckten, bioresorbierbaren Tracheobronchialschienen gestartet. Die individuell angepassten Implantate sollen Kindern mit Tracheobronchomalazie helfen. Die Studie läuft über acht Jahre und könnte den Weg für eine breitere Anwendung der Technologie ebnen.

Forscher des Purdue Applied Research Institute (PARI) entwickeln mithilfe des 3D-Drucks von dunklen Keramiken widerstandsfähige Bauteile für Hyperschallflugzeuge und -waffen. Die spezielle Digital Light Processing (DLP)-Technologie ermöglicht die Herstellung hochpräziser und komplexer Strukturen. Die Wissenschaftler arbeiten zudem an Lösungen, um Herausforderungen bei der Verarbeitung dieser Materialien zu überwinden.

Alle 3D-Drucker-News per E-Mail:

Zur Newsletter-Anmeldung und Anmeldeinformationen

Anzeige