Die Forschungsarbeit wurde kürzlich in der Fachzeitschrift Materials & Design unter dem Titel „Active interlocking metasurfaces enabled by shape memory alloys“ veröffentlicht.

Strukturstärke durch Interlocking Metasurfaces (ILMs)

Dr. Ibrahim Karaman, Professor und Leiter der Abteilung für Materialwissenschaften und Ingenieurwesen an der Texas A&M University, erklärt, dass ILMs das Potenzial haben, „Verbindungstechnologien in zahlreichen Anwendungen zu verändern, ähnlich wie es Velcro vor Jahrzehnten tat.“ Zusammen mit Sandia National Laboratories, den ursprünglichen Entwicklern der ILM-Technologie, wurde eine neue Version aus Formgedächtnislegierungen konzipiert und durch 3D-Druck gefertigt. Diese Legierungen ermöglichen es, die Verbindungen durch gezielte Temperaturänderungen mehrfach zu lösen und zu verbinden, ohne die strukturelle Integrität oder Festigkeit zu beeinträchtigen.

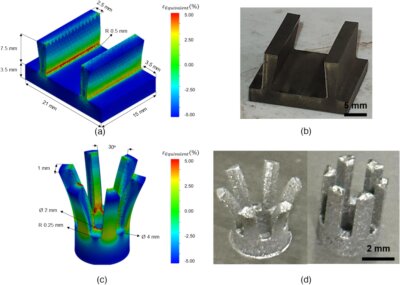

Das Konzept der ILMs funktioniert ähnlich wie bei Legosteinen oder Klettverschlüssen, indem zwei Oberflächen zusammengebracht werden, die Kräfte übertragen und Bewegungen einschränken. Traditionelle ILMs sind passive Verbindungstechniken, bei denen für das Verbinden manuelle Kraft nötig ist. Die aktuellen, durch 3D-Druck hergestellten ILMs nutzen jedoch Formgedächtnislegierungen, die sich nach einer Verformung durch Temperaturänderungen in ihre ursprüngliche Form zurückversetzen können.

Mögliche Anwendungsfelder der 3D-gedruckten ILMs

Die Entwicklung aktiver ILMs könnte in vielen Bereichen eine präzisere und flexible Verbindungslösung bieten, die auch bei mehrfacher Nutzung ihre Festigkeit beibehält. So könnten diese Systeme etwa in der Luft- und Raumfahrttechnik eingesetzt werden, wo wiederholt montierbare und demontierbare Komponenten gefragt sind. Ebenso sehen die Forscher Anwendungsmöglichkeiten im Bereich der Robotik, wo die ILMs die Beweglichkeit und Anpassungsfähigkeit von Robotergelenken verbessern könnten. Ein weiterer interessanter Bereich ist die Medizintechnik: Hier könnten ILMs verwendet werden, um beispielsweise orthopädische Implantate und Prothesen anzupassen, die sich den Körperbewegungen und -temperaturen der Patienten anpassen.

Abdelrahman Elsayed, Doktorand der Materialwissenschaft und Ingenieurwesen an der Texas A&M, erklärt:

„Aktive ILMs haben das Potenzial, das Design mechanischer Verbindungen in Branchen zu verändern, in denen präzise und wiederholbare Montagen und Demontagen erforderlich sind.“

Zusätzlich zu den beschriebenen Anwendungen untersuchen die Forscher, wie sich die sogenannten superelastischen Eigenschaften der SMAs in ILMs umsetzen lassen. Ziel ist es, Verbindungen zu entwickeln, die extremen Deformationen standhalten und gleichzeitig hohen Belastungen trotzen können. Dr. Karaman hofft, dass diese Technologie langfristig Herausforderungen meistert, die mit Verbindungstechniken in extremen Umgebungen einhergehen.

An dem Projekt sind außerdem Dr. Alaa Elwany, Professor am Wm Michael Barnes Department für Industrie- und Systemtechnik, sowie Taresh Guleria, Doktorand im Bereich Industrielle Systeme und Technik, beteiligt. Die Forschung wurde von der Texas A&M Engineering Experiment Station (TEES), der offiziellen Forschungsorganisation von Texas A&M, finanziert.