Duale Lichtverfestigung ermöglicht selektive Materialeigenschaften

Traditionell benötigen Bauteile, die im 3D-Druckverfahren gefertigt werden, sogenannte Stützstrukturen. Diese werden nach dem Druckprozess manuell entfernt und anschließend entsorgt. Das MIT-Team um Nicholas Diaco hat nun ein Harz formuliert, das auf ultraviolettes (UV) Licht mit Bildung eines stabilen Festkörpers reagiert, während es bei sichtbarem Licht eine leicht lösliche Form annimmt. So lassen sich gleichzeitig robuste Bauteile und temporäre Stützstrukturen erzeugen, die sich später einfach herauslösen lassen – beispielsweise durch das Eintauchen in Babyöl oder sogar in das Ausgangsharz selbst.

Diese Eigenschaft eröffnet den Weg zur Wiederverwendung der Stützmaterialien, wodurch sich sowohl Materialkosten als auch Abfallmenge erheblich senken lassen. Die Stützstrukturen lösen sich wie Eiswürfel im Wasser auf und können dem Druckprozess erneut zugeführt werden.

Komplexe Baugruppen und Funktionsteile in einem einzigen Druckvorgang

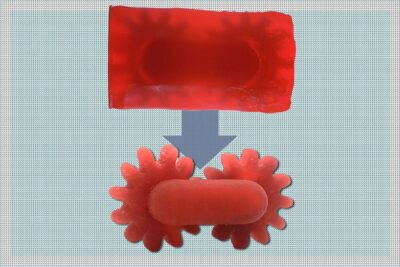

In praktischen Anwendungen demonstrierten die Forschenden die Vielseitigkeit der Methode: Gedruckt wurden unter anderem funktionsfähige Zahnräder, filigrane Gitterstrukturen sowie ineinandergreifende Bauteile. Auch komplexe Objekte wie ein in einer Eiform eingeschlossener Miniaturdinosaurier ließen sich in einem Stück fertigen – die tragende Hülle verschwand nach dem Bad in Lösung vollständig.

Ein weiteres Ziel der Forschung besteht in der Weiterentwicklung der Materialbasis. Durch die Kombination aus zwei Standard-Monomeren und einem zusätzlichen „Brückenmonomer“ erzielte das Team eine verlässliche Stabilität bei Nutzung handelsüblicher LED-basierter Drucksysteme.

Professor John Hart, Mitautor der Studie, betonte:

„In Kombination mit automatisiertem Handling und einem geschlossenen Materialkreislauf ist dies ein vielversprechender Ansatz für eine ressourcenschonende und wirtschaftliche Nutzung des Polymer-3D-Drucks im industriellen Maßstab.“

Nachhaltiger 3D-Druck mit Potenzial für Medizin und Technik

Das neue Verfahren könnte besonders für Bereiche wie die Medizintechnik oder den Prothesenbau von Bedeutung sein, wo komplexe Geometrien und präzise Anpassungen gefragt sind. Der Verzicht auf aufwendige Nachbearbeitung spart nicht nur Zeit, sondern macht die additive Fertigung auch nachhaltiger.

Die vollständigen Forschungsergebnisse wurden in der Fachzeitschrift Advanced Materials Technologies unter dem Titel „Dual-Wavelength Vat Photopolymerization With Dissolvable, Recyclable Support Structures“ veröffentlicht.