![]() 3D-Druck macht Gasturbinen effizienter: Ein Team von Forschern, darunter auch Wissenschaftler von der Penn State University, hat mit Hilfe des 3D-Drucks eine Turbinkomponente aus Keramik entwickelt. Dieses Material ist hitzetoleranter als herkömmliche Metalle und kann somit höhere Temperaturen aushalten. Das Ergebnis: eine gesteigerte Kraftstoffeffizienz bei Gasturbinen. Das berichtet die PennState University.

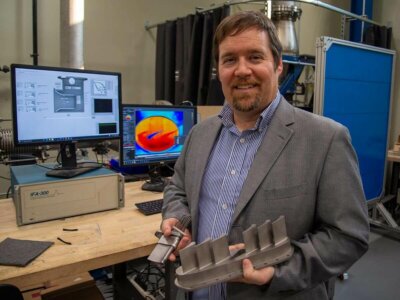

3D-Druck macht Gasturbinen effizienter: Ein Team von Forschern, darunter auch Wissenschaftler von der Penn State University, hat mit Hilfe des 3D-Drucks eine Turbinkomponente aus Keramik entwickelt. Dieses Material ist hitzetoleranter als herkömmliche Metalle und kann somit höhere Temperaturen aushalten. Das Ergebnis: eine gesteigerte Kraftstoffeffizienz bei Gasturbinen. Das berichtet die PennState University.

Komplexe Innenkühlstrukturen ermöglichen höhere Temperaturen

Diese neu entwickelte Komponente hat durch den 3D-Druck erzeugte komplexe interne Kühlstrukturen, die es ihr ermöglichen, höheren Temperaturen standzuhalten. Damit wird die bisherige Begrenzung der Effizienz von Gasturbinen durch die Hitzebeständigkeit der metallischen Bauteile überwunden.

Innovation im Bereich 3D-gedruckter Keramiken

Die Forscher haben ein neues Verfahren zur 3D-Druck-Herstellung von hitzebeständigeren Turbinenschaufeln unter Verwendung eines polymer-abgeleiteten keramischen Materials entwickelt. Dank der Verwendung von 3D-Druck zusammen mit den polymer-abgeleiteten Keramiken konnten die Forscher genau die Formen erstellen, die benötigt werden, um mehr Wärme zu widerstehen und gut in Gasturbinen zu funktionieren.

Die Forscher hoffen, dass diese Technologie dazu genutzt werden könnte, keramische Teile zu entwickeln, die ähnlich wie metallische Teile in Gasturbinenmotoren funktionieren, aber höhere Temperaturen für eine größere Kraftstoffeffizienz aushalten können.

Das 3D-grenzenlos Magazin berichtet täglich über Neuigkeiten aus der Welt des 3D-Drucks und der additiven Fertigung allgemein. Um stets auf dem Laufenden zu bleiben, empfehlen wir Ihnen, unseren kostenlosen Newsletter zu abonnieren.