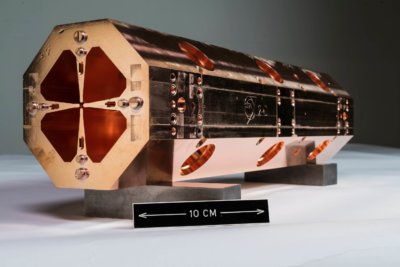

Teilchenbeschleuniger kommen in der Physik, Chemie, Medizin, Industrie oder auch anderen Bereichen zum Einsatz. Doch sie sind teuer, schwer und unhandlich. Ein Team von Forschenden hat im Rahmen des „I.FAST“-Projekts einen neuen Teilchenbeschleuniger gebaut. Dieser besteht laut einer Pressemitteilung des Fraunhofer IWS aus 3D-gedruckten Kupferbauteilen und soll auch für kleinere Krankenhäuser, Flughäfen oder Labore erschwinglich sein. Die Europäische Kommission hat das Projekt im Programm Horizont 2020 mitfinanziert.

Teilchenbeschleuniger kommen in der Physik, Chemie, Medizin, Industrie oder auch anderen Bereichen zum Einsatz. Doch sie sind teuer, schwer und unhandlich. Ein Team von Forschenden hat im Rahmen des „I.FAST“-Projekts einen neuen Teilchenbeschleuniger gebaut. Dieser besteht laut einer Pressemitteilung des Fraunhofer IWS aus 3D-gedruckten Kupferbauteilen und soll auch für kleinere Krankenhäuser, Flughäfen oder Labore erschwinglich sein. Die Europäische Kommission hat das Projekt im Programm Horizont 2020 mitfinanziert.

Details zum 3D-gedruckten Teilchenbeschleuniger

Der Teilchenbeschleuniger ist das Ergebnis der Arbeit von Forschenden vom Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS), der Europäischen Organisation für Kernforschung (CERN) in der Schweiz, der lettischen Riga Technology University (RTU) und der Politecnico di Milano (PoliMi). Er soll eine neue Perspektive bieten in Bereichen wie der Medizintechnik zur Therapie von Tumoren oder der Materialanalyse in der Kunst, um Meisterwerke zu untersuchen.

Das Prinzip der „High Frequency Radio Frequency Quadrupole“ (HF-RFQ), das auch bei automatisierten Drogen- und Waffenkontrollen auf Flughäfen genutzt wird, stellt die Basis des neuen Teilchenbeschleunigers dar. Der Kupfer-3D-Druck soll deutlich schnellere Fertigungszeiten ermöglichen und spart außerdem Material. Für die Forschenden sind das die Gründe, die den Erfolg des neuen Teilchenbeschleunigers ausmachen.

Samira Gruber, Expertin für additive Fertigung von Kupfer und Kupferlegierungen am Fraunhofer IWS, sagt:

„Möglich wird so beispielsweise ein schneller Prototypenbau. Dies kann die Weiterentwicklung der Beschleunigertechnologie deutlich voranbringen.“

Vorteile

Die Hochfrequenz-Quadrupole mit vier abwechselnd gepolten Elektroden sind wie Blütenblätter um eine zentrale Teilchenflugbahn angeordnet. Wird eine Wechselspannung auf das System gelegt, entstehen schnell wechselnde elektrische Felder, durch die die Teilchen sich zwischen den wellig geformten Elektrodenspitzen hin und her bewegen. So nähern sie sich langsam der Lichtgeschwindigkeit. Verglichen mit anderen derartigen Anlagen sind die Ringbeschleuniger geradezu klein und entsprechen der Größe eines Wohnzimmers.

Teilchenbeschleuniger, die lange in Betrieb sind, erzeugen viel Abwärme. Sie bestehen aus vielen Einzelteilen und sind aufwendig in der Produktion. Um das zu ändern, suchten die Forscher eine Alternative und schmolzen reines Kupferpulver mit einem grünen Laser auf. Dadurch konnten sie ein Viertelsegment eines Quadrupols aus dieser Metallschmelze herstellen und an allen Stellen, an denen die Bauteile nicht sehr fest sein müssen, Material einsparen. Bei einer klassischen Metallverarbeitung ist eine solche Bauteiloptimierung sehr aufwendig oder schlecht umsetzbar. Mit der additiven Fertigung gelingt das schneller und mit weniger Material.

Wie geht es weiter?

Im nächsten Schritt wollen die Forschenden mit einem grünen Laser den Bauraum von Laserschmelzanlagen vergrößern, wodurch ganze Quadrupol-Segmente per 3D-Druck produziert werden können. Weiter untersuchen die Forschenden, ob und wie sich kleine Verschleißschäden an Beschleunigern mit additiven Fertigungstechnologien auch im Nachgang reparieren lassen. Damit wollen sie es vermeiden, dass keine ganzen Bauteile verschrotten werden müssen. Außerdem prüfen die Forschenden auch, ob andere Werkstoffe und Bauteile infrage kommen.