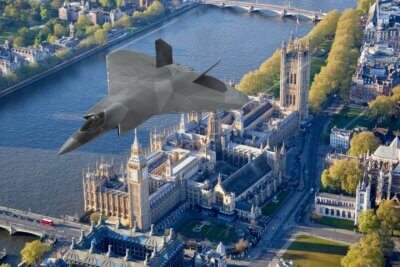

Die britische Royal Air Force hat in einem bislang einzigartigen Projekt erstmals Bauteile aus ausgemusterten Tornado-Kampfjets recycelt und mittels 3D-Druck für den Einsatz in künftigen Tempest-Flugzeugen nutzbar gemacht. Diese Initiative soll nicht nur die Kosten senken, sondern auch die Abhängigkeit Großbritanniens von globalen Lieferketten für strategische Metalle reduzieren. Das berichtet die Royal Air Force.

3D-Druck aus recyceltem Metall

Im Rahmen des Projekts „Tornado 2 Tempest“ wurden Komponenten der Tornado-Flugzeuge, darunter Titanbauteile wie Verdichterblätter aus Niederdruckkompressoren, zunächst gereinigt und in Metallpulver umgewandelt. Dieses Pulver diente dann als Ausgangsmaterial für die additive Fertigung neuer Komponenten, darunter ein Nasenkonus und weitere Verdichterblätter. Die 3D-gedruckten Bauteile wurden von Additive Manufacturing Solutions Limited (AMS) für das Orpheus-Triebwerkskonzept von Rolls-Royce produziert, das Teil des Future Combat Air System (FCAS) Programms des britischen Verteidigungsministeriums ist.

Die aus recyceltem Material hergestellten Komponenten wurden erfolgreich an einem Testtriebwerk verbaut und bestanden umfangreiche Eignungs- und Sicherheitsprüfungen. Dies zeigt das Potenzial der Technologie für zukünftige Kampfflugzeuggenerationen.

Vorteile für Umwelt und Wirtschaft

Das Projekt bietet mehrere Vorteile: Neben der Senkung der Kosten und der Steigerung der Materialverfügbarkeit für die britische Rüstungsindustrie trägt es auch zur Reduzierung des ökologischen Fußabdrucks bei. Durch das Recycling wertvoller Metalle wie Titan, Aluminium und Stahl aus ausgemusterten Flugzeugen kann die britische Verteidigungsindustrie unabhängiger von globalen Rohstoffmärkten agieren.

Darüber hinaus hat die Initiative auch wirtschaftliche Auswirkungen. Die Partnerschaft zwischen dem Verteidigungsministerium, Rolls-Royce und AMS hat zur Schaffung neuer Arbeitsplätze beigetragen. AMS, ein kleines mittelständisches Unternehmen, konnte durch das Projekt drei neue Stellen schaffen und erwartet, bis zu 25 weitere Arbeitsplätze durch die Anwendung dieser Recyclingtechnik in der Luftfahrtindustrie zu schaffen.

Ein weiteres innovatives Element des Projekts ist die Einführung eines „Digital Product Passport“ (DPP), der die Materialherkunft und den Lebenszyklus der Bauteile dokumentiert. Diese digitale Nachverfolgbarkeit könnte künftig dazu beitragen, Fälschungen zu vermeiden und fundiertere Entscheidungen bei der Materialverwendung zu treffen.