Additive Manufacturing bei BMW

Die BMW Group verfügt über mehr als 30 Jahre Erfahrung im Bereich des Additive Manufacturing, auch bekannt als 3D-Druck. Bereits seit 1991 werden Fahrzeugteile und Komponenten, anfangs für Konzeptfahrzeuge und Prototypen, später auch für Serienmodelle, aus 3D-Druckern hergestellt. Neben Fahrzeugteilen produziert die BMW Group in verschiedenen 3D-Druckverfahren auch zahlreiche Werkzeuge und Arbeitshilfsmittel für das eigene Produktionssystem. Am „Additive Manufacturing Campus“ in Oberschleißheim wurden 2023 über 300.000 Teile gedruckt. Weltweit kamen in den letzten Jahren über 100.000 weitere gedruckte Teile in den BMW Werken hinzu.

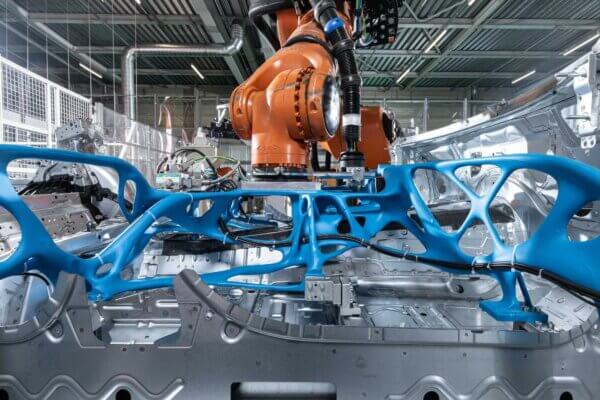

Gewichtsoptimierte Roboter-Greifer

Jens Ertel, Leiter des Additive Manufacturing Campus, betont die Vorteile des verstärkten Einsatzes von 3D-Druck im Produktionssystem: „Wir sind in der Lage, schnell, kostengünstig und flexibel Produktionshilfsmittel und Handling-Greifer zu produzieren, die wir jederzeit individuell anpassen und gewichtsoptimiert gestalten können. Weniger Gewicht ermöglicht höhere Geschwindigkeiten am Band, verkürzte Taktzeiten und reduzierte Kosten.“

Einsatz von Sandguss im 3D-Druck

Neben den direkten Additive Manufacturing Verfahren nutzt die BMW Group am Standort Landshut seit vielen Jahren den 3D-Druck mit Sand zur Erstellung von Guss-Formen. Diese Technologie wird für die Herstellung von Guss-Prototypen sowie im Großserieneinsatz für Hochleistungsmotor-Komponenten genutzt. „Die Anwendung dieser Technologie zeigt sich nun auch für großformatige Produktionshilfsmittel als sehr attraktiv“, erläutert Klaus Sammer, Leiter Produkt- und Prozessplanung Leichtmetallguss.

Neue bionische Greifer-Generation

Im Sommer 2023 wurde eine neue, nochmals leichtere Generation von Greifern eingeführt. Diese bionischen Roboter-Greifer kombinieren die Dachschale aus dem LSP-Drucker mit SLS-Saugern und einer bionisch optimierten Tragstruktur. Im BMW Group Werk Landshut werden damit alle CFK-Dächer produziert. „Der neue Greifer spart im Vergleich zum Vorgänger weitere 25 Prozent Gewicht ein“, so Ertel weiter. Dies ermöglicht es, den kompletten Herstellungsprozess eines CFK-Dachs für den BMW M3 mit nur noch einem statt zuvor drei Robotern zu realisieren.

Einsatz im Karosseriebau und innovative Softwarelösungen

Auch im Karosseriebau kommen 3D-gedruckte Greifer zum Einsatz, beispielsweise im Werk Regensburg für das Handling von Türen. Florian Riebel, Leiter der Türen- und Klappenproduktion in Regensburg, erklärt: „Durch den Einsatz einer optimierten Tragstruktur aus dem 3D-Druck konnten wir die Steifigkeit des Greifers erhöhen und gleichzeitig das Gewicht reduzieren.“

Die BMW Group setzt zudem auf innovative Softwarelösungen wie Synera zur Optimierung von bionischen Strukturen. Diese ermöglichen eine schnelle und effiziente Gestaltung der Komponenten, was besonders im 3D-Druck von Vorteil ist.

Teilen Sie uns Ihre Meinung zu diesem Thema in den Kommentaren mit oder abonnieren Sie den Newsletter des 3D-grenzenlos Magazins, um über alle Neuheiten weltweit zum 3D-Druck kostenlos informiert zu bleiben.

BMW und seine Standorte sind für mich absolute Innovationstreiber! Ich hatte das Privileg, an der Preisverleihung für den besten Werkzeugbau des Jahres teilzunehmen, bei der der BMW Standort Landshut den Preis für den nachhaltigsten Werkzeugbau gewann. Das hat mich nicht überrascht – wer so intensiv in die neuesten Innovationen investiert, bleibt an der Spitze.

Während viele noch darüber nachdenken, ob 3D-Druck und generatives Design zukunftsfähig sind, setzt BMW diese Technologien bereits erfolgreich ein und zeigt, wie es geht. Es ist beeindruckend zu sehen, wie BMW die Produktionseffizienz durch den Einsatz von 3D-gedruckten, bionischen Roboter-Greifern weiter steigert.

Mein Kompliment an dieser Stelle für die herausragende Arbeit!