Die Ergebnisse ihrer Arbeit wurden in den Fachzeitschriften Advanced Engineering Materials in einem Artikel mit dem Titel „Effect of Additive Manufacturing on β-Phase Poly(Vinylidene Fluoride)-Based Capacitive Temperature Sensors“ und Additive Manufacturing „Electric poling-assisted additive manufacturing technique for piezoelectric active poly(vinylidene fluoride) films: Towards fully three-dimensional printed functional materials“ veröffentlicht.

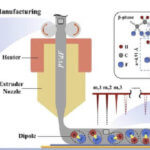

Electrical Poling-Assisted Additive Manufacturing (EPAM)

Intelligente Sensoren werden aus Sensormaterialien hergestellt, die piezoelektrische Eigenschaften haben. Das Anlegen von Spannung in eine Richtung erzeugt Spannung in einer anderen Richtung. Zu den grundlegenden Sensoreigenschaften gehört es, dass Materialien messen, wie viel Stress ausgeübt wird. Sie können jedoch nicht im 3D-Druck eingesetzt werden.

Das beim 3D-Druck verwendete Polyvinylidendifluorid (PVdf)-Filament hat keine starken piezoelektrischen Eigenschaften. Die zufällig ausgerichteten Dipole erzeugen weniger Spannung. Dadurch ist herkömmliches PVdf-Filament kein guter Indikator für Stress. Die elektrische Polung muss in einer Nachbearbeitungsbehandlung durchgeführt werden, was Zeit und Kosten erhöht.

Die Forscher des Purdue Polytechnic Institute haben 3D-Druck und elektrisches Poling in einem einzigen Prozess namens Electrical Poling-Assisted Additive Manufacturing (EPAM) kombiniert. Das richtet die Dipole im PVdf-Filament während des Drucks aus, was zu einer besseren Anzeige der ausgeübten Spannung führt. 3D-gedruckte Teile weisen dadurch sowohl starke Sensorfähigkeiten als auch kundenspezifische Formen auf. Laut Robert Nawrocki, Assistenzprofessor an der School of Engineering Technology am Purdue Polytechnic Institute, bewerkstelligt der EPAM-Prozess gleichzeitiges Dehnen und Polen, was notwendige Bedingungen für die Polarisierung sind.

Forscher zum Electrical Poling-Assisted Additive Manufacturing-Prozess

Nawrocki sagte:

„Während des EPAM-Prozesses ordnet das Strecken des geschmolzenen PVdF-Stabs die amorphen Stränge in der Filmebene neu an, und das angelegte elektrische Feld richtet die Dipole in die gleiche Richtung aus. Der EPAM-Prozess kann Freiform-PVdF-Strukturen drucken und die Bildung der β-Phase induzieren, die hauptsächlich für die piezoelektrische Reaktion verantwortlich ist.“

Die Forscher rund um Nawrocki druckten erfolgreich PVDF-Kraftsensoren mit einem Fused Deposition Modeling 3D-Drucker mit einem Korona-Elektropolungsaufbau.

Nawrocki ergänzt:

„Die piezoelektrische Aktivität, gemessen in Picocoulombs pro Newton oder pC/N, wurde basierend auf der piezoelektrischen Ausgangsspannung berechnet. Die durchschnittliche piezoelektrische Aktivität von EPAM-bedruckten PVdF-Folien betrug 47,76 pC/N und war mit 9,0 pC/N etwa fünfmal höher als bei ungepolten 3D-bedruckten Folien das Fehlen eines elektrischen Feldes führte nicht zu einer Dipolausrichtung.“