Inhalt:

Der Ablauf

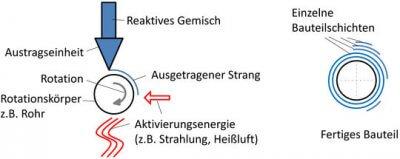

Der Fertigungsuntergrund (zum Beispiel ein Rohr) rotiert simultan zum Materialaustrag. Der Strang aus dem reaktiven Gemisch wird ausgetragen und abgelegt. So kann das Material kontinuierlich und simultan zum Materialaustrag durch zusätzliche Aktivierungsenergie vernetzt werden und der Vernetzungsprozess wird gezielt kontrolliert. Im Grunde kann der Vernetzungsprozess ohne zusätzliche Aktivierungsenergie rein chemisch ablaufen.

Als Ausgangsmaterial wird bei diesem Verfahren entweder ein einkomponentiges reaktives Gemisch oder alternativ ein mehrkomponentiges Gemisch zum Einsatz kommen. Beim mehrkomponentigen Gemisch wird ein zweikomponentiges Reaktivsystem verwendet, das zunächst im Prozess in einem statischen oder dynamischen Mischer vermischt wird.

Additive Fertigungsanlage der nächsten Generation

Ziel dieses Forschungsprojekts unter der Leitung von Prof. Dr.-Ing. Roger Weinlein ist es, diese Technologie bis Mitte 2020 in ein vorserienfertiges Stadium zu überführen. So entsteht eine additive Fertigungsanlage der nächsten Generation. Dr.-Ing. Jens Butzke möchte mit seinem Team von Studierenden den rotationssymmetrischen und rotatorisch, asymmetrischen Bauprozess entwickeln. Hier spielt auch die Materialauswahl eine wichtige Rolle. Polyurethane, Silikone und Epoxidharzsysteme sind ideale Ausgangsmaterialien zur Generierung der Bauteile. Mischt man die Materialien ab, sollten diese möglichst thixotrope Eigenschaften haben, damit sie der Schwerkraft beim Rotieren des Fertigungsuntergrundes standhalten. Dadurch verlieren sie nicht die Form, bevor die Vernetzung seitlich oder an der gegenüberliegenden Seite der Austragungseinheit erfolgt.

Nutzen

Diese Technologie ermöglicht, gezielt funktionelle Strukturen auf ein Halbzeug aufzubringen, sowohl mit reaktivem Material als auch mit thermoplastischen Filamenten. Die Entwickler erwarten, Bauteilstränge frei im dreidimensionalen Raum verlegen zu können. Das könnte kontaktloses Ablegen von Strängen von einer Erhöhung des Bauteils zu einer anderen Erhöhung („Bridging“) ermöglichen. Diese Brücken führt zur deutlich einfacheren Generierung von nicht-rotationssymmetrischen Bauteilen.

Mit diesem Verfahren kann in unterschiedlichen Bereichen des Bauteils eine ungleichmäßige Zahl an Schichten aufgetragen werden. Das ermöglicht echte 3-dimensionale Strukturen, die nicht durch umlaufende, sondern durch lediglich partiell aufgetragene Stränge abgebildet werden und somit funktionell sein können. So könnte ein Flansch, eine Dichtung oder auch eine komplexe Struktur wie ein Schnapphaken erzeugt werden.

Geschickte Kombinationen ermöglichen das Einstellen von Farbverläufen und Dichten im Bauteil

Geschickte Kombinationen von Materialien könnten es ermöglichen, anhand der gezielten Inline-Mischung unterschiedliche Härten, Farbverläufe oder Dichten im Bauteil einzustellen. Das kann das Material selbst, das Füllmuster und die Füllstruktur oder Zusätze wie Füll- oder Verstärkungsstoffe, z.B Glas- oder Carbonfasern realisiert werden.