Die US-amerikanische Firma X-Bow Systems, die sich auf Feststoffraketenantrieb spezialisiert hat, hat von der U.S. Air Force Research Laboratory (AFRL) einen Vertrag in Höhe von 17,8 Millionen US-Dollar erhalten, um additive Fertigungstechnologien vorzuführen. Dieser Vertrag ist Teil eines 60 Millionen Dollar umfassenden Abkommens, bekannt als STRATFI, welches im April angekündigt wurde.

Die US-amerikanische Firma X-Bow Systems, die sich auf Feststoffraketenantrieb spezialisiert hat, hat von der U.S. Air Force Research Laboratory (AFRL) einen Vertrag in Höhe von 17,8 Millionen US-Dollar erhalten, um additive Fertigungstechnologien vorzuführen. Dieser Vertrag ist Teil eines 60 Millionen Dollar umfassenden Abkommens, bekannt als STRATFI, welches im April angekündigt wurde.

X-Bow und AFRL Kooperation

X-Bow wird im Rahmen des Rapid Energetics & Advanced Rocket Manufacturing (RE-ARM) Programms der AFRL arbeiten. Dieses Programm zielt darauf ab, die Kosten und den Zeitplan für die Herstellung von Treibmitteln für taktische Raketentriebwerke zu reduzieren. Es unterstützt die Entwicklung kostengünstiger Ausrüstungen zur Herstellung von Feststoffraketenmotoren.

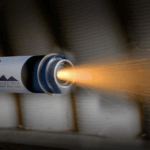

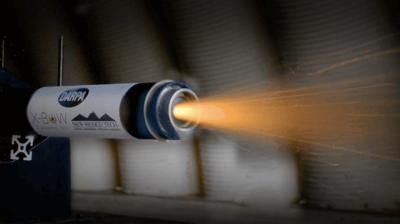

Feststoffraketenmotoren werden von der US-Luftwaffe in Luft-Luft- und Luft-Boden-Raketen, interkontinentalen ballistischen Raketen und Satellitenstartern verwendet. Im Feststoffraketenmotor sind Treibstoff und Oxidationsmittel zu einem festen Treibmittel gemischt und in einen festen Zylinder gepackt.

Einsatz von 3D-Druck

Die in Albuquerque, New Mexico, gegründete Firma X-Bow, setzt additive Fertigung ein, um die schnelle Entwicklung von Feststoffraketenmotoren zu ermöglichen. Das Unternehmen plant, eine Fertigungsstätte in Luling, Texas, zu errichten.

X-Bow CEO und Gründer Jason Hundley äußerte, dass der AFRL-Vertrag helfen wird, die Fertigungstechnologie und -prozesse des Unternehmens zu verfeinern. Durch die Nutzung von additiven Techniken strebt X-Bow an, die Produktionszeit von Feststoffraketenmotoren erheblich zu reduzieren. „Wir haben unsere Technologie so gestaltet, dass sie im Grunde für jede Größe von Raketenmotor funktioniert – vom 2-Zoll-Durchmesser bis zum 60-Zoll-plus-Durchmesser“, sagte Hundley.

Zukunftsperspektiven und Konkurrenz

X-Bow hofft, künftig um Verträge gegen etablierte Feststoffraketenhersteller wie Northrop Grumman und Aerojet Rocketdyne konkurrieren zu können, welches kürzlich von L3Harris übernommen wurde. Im Vergleich zu traditionellen Fertigungsmethoden ermöglicht der 3D-Druck schnelle Iterationen und erlaubt das Unternehmen, die Produktion auf unterschiedliche Motorengrößen umzustellen, was mit konventionellen Methoden schwierig ist.