Spritzgussverfahren teuer und zeitaufwendig

Bisher verwendete Unispectral dafür das traditionelle Spritzgussverfahren. Es war die einzige Möglichkeit, die Massenfertigung des Adapters mit der nötigen Präzision zu ermöglichen. Das Verfahren ist jedoch sehr teuer und zeitaufwendig.

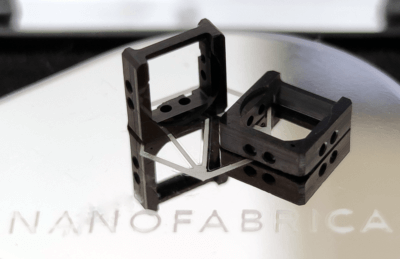

Um kostengünstiger und schneller entwickeln und produzieren zu können, arbeitet Unispectral jetzt mit dem Nanofabrica Tera 250-System. Neben der erforderlichen 10-Mikron-Toleranz sind Chargen von Hunderten von Adaptern in sechs Stunden möglich. Massenproduktion bietet in einem schnelllebigen Bereich wie dem Mobilfunkmarkt viele Vorteile.

Mikro-3D-Drucktechnologie von Nanofabrica

Die industrielle Mikro-3D-Drucktechnologie von Nanofabrica lässt die Neugestaltung des Adapters für verschiedene Mobiltelefone ohne teure Werkzeuge zu. Die Konstruktionsänderungen erfolgen am CAD-Modell, wodurch der Massenanpassung nichts im Wege steht.

Jon Donner, CEO von Nanofabrica, sagt:

„Wir freuen uns über die Ergebnisse, die wir mit Unispectral erzielt haben. Der 3D-Druck ist keine Technologie mehr, die nur für einmalige oder sehr kleine Auflagen verwendet werden kann. Die Technologie im Allgemeinen ist heute in der Lage, Auflagen mit mittlerem Volumen zu bewältigen, und insbesondere bei Nanofabrica, wo wir uns auf die Herstellung von Teilen und Komponenten im Mikromaßstab konzentrieren, können wir zahlreiche Produkte in einer einzigen Bauhülle unterbringen, sodass wir mühelos an die Massenfertigung gelangen.“

Bei diesem Prozess wird die Digital Light Processor-Engine mit der Verwendung einer adaptiven Optik kombiniert. Mit einer Reihe von Sensoren wird eine geschlossene Rückkopplungsschleife möglich, weshalb der Tera 250 von Nanofabrica eine sehr hohe Genauigkeit erzielen kann und eine günstige Fertigungslösung bleibt.