An der Fachhochschule Südschweiz (SUPSI) wurde im Rahmen eines Doktorandenprojekts von Marco Pelanconi laut einer Pressemitteilung von Sintratec ein neuartiges hybrides 3D-Druckverfahren zur Herstellung komplexer Keramikstrukturen präsentiert. Seit zwei Jahrzehnten forscht das Hybrid Materials Laboratory (HM Lab) der SUPSI an Materialien für den keramischen 3D-Druck. Erst kürzlich stellte die ETH Zürich gemeinsam mit der SUPSI einen innovativen 3D-Drucker für Architekturelemente vor.

An der Fachhochschule Südschweiz (SUPSI) wurde im Rahmen eines Doktorandenprojekts von Marco Pelanconi laut einer Pressemitteilung von Sintratec ein neuartiges hybrides 3D-Druckverfahren zur Herstellung komplexer Keramikstrukturen präsentiert. Seit zwei Jahrzehnten forscht das Hybrid Materials Laboratory (HM Lab) der SUPSI an Materialien für den keramischen 3D-Druck. Erst kürzlich stellte die ETH Zürich gemeinsam mit der SUPSI einen innovativen 3D-Drucker für Architekturelemente vor.

Optimiertes Verfahren für den 3D-Druck komplexer Keramikarchitekturen

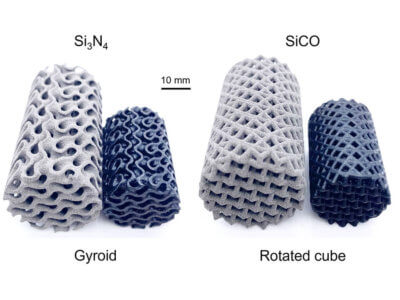

(Bild © Sintratec).

Pelanconi entwickelte im Rahmen seiner Dissertationsarbeit ein optimiertes Verfahren für den 3D-Druck komplexer Keramikarchitekturen. Bei seinem Ansatz werden Polymervorformen mit hoher Mikroporosität durch SLS in 3D gedruckt. Er kombiniert diesen mit der Infiltration mit präkeramischer Polymere. Durch Pyrolyse wird im Anschluss eine Polymer-zu-Keramik-Umwandlung bei rund 1000 °C erreicht. Die abschließende Verdichtung erfolgt durch Infiltration von geschmolzenem Silizium, um Keramikteile mit hoher Dichte zu erhalten. Für das Projekt kam das Sintratec Kit zum Einsatz, da dessen offene dafür sehr nützlich waren. Das Sintratec Kit ist ein Montageset im Bereich Selective Laser Sintering (SLS). Es verfügt über offene Parameter und ermöglicht die Anpassung von Einstellungen wie Lasergeschwindigkeit oder Temperatur für Forschungszwecke.

Er sagte:

„Mit dem Kit konnten wir viele Druckparameter ändern, darunter die Temperatur der Pulveroberfläche, die Schichtdicke, die Lasergeschwindigkeit, den Schraffurabstand und mehr, wodurch es einfach wurde, die Porosität der 3D-gedruckten Teile zu kontrollieren.“

Durch die Variation dieser Faktoren sei es Pelanconi gelungen, eine ideale Porosität und eine hohe Teilequalität zu erreichen, die für die weitere Infiltration entscheidend seien.

Hervorragende mechanische und thermische Eigenschaften

Pelanconi konzentrierte seine Arbeit auf zwei zylindrische poröse Strukturen mit unterschiedlichen Topologien, einen rotierten Würfel und einen Gyroid. Damit will er veranschaulichen, wie die Methode für komplexe Formen eingesetzt werden könnte. Er druckte diese in PA12 und wandelte sie anschließend in Keramik um. Die Teile wiesen seinen Angaben zufolge „hervorragende mechanische und thermische Eigenschaften“ auf.

Er erklärt, dass die Drucke trotz einer Schrumpfung von -25 % ihre Form ohne Verzerrung oder Makrorisse beibehielten. Die biaxiale Festigkeit der Teile könnte von 165 MPa durch weitere Prozessoptimierung noch erhöht werden. Der Ansatz, den Pelanconi verfolgt, könnte laut der Universität dank der verschiedenen Keramikmaterialien, die aus einer Reihe präkeramischer Polymere erhältlich sind, von der High-Tech-Industrie genutzt werden.

Zum Potenzial komplexer Keramikarchitekturen fügte Pelanconi hinzu:

„Diese Materialklassen bieten unübertroffene thermomechanische Eigenschaften, die Stähle nicht bieten können, wie z. B. hohe Temperaturbeständigkeit, hohe Oxidationsbeständigkeit, hohe Temperaturwechselbeständigkeit und hohe Festigkeit.“