Was ist Microscale Computed Axial Lithography? Bei Micro-CAL wird ein flüssiges Harz mit 2D-Lichtbildern und einer gewünschten Form aus mehreren Winkeln belichtet. Wenn sich diese überlappen, löst das eine Polymerisation aus. Das schichtfreie Verfahren hat laut der Universität Freiburg das Potenzial, Geräte mit neuen mikrofluidischen oder mikrooptischen Funktionen freizusetzen, wenn es zum Drucken des zuvor in Freiburg verfeinerten Glassomer-Materials verwendet wird.

Dr. Frederik Kotz-Helmer von der Universität Freiburg sagte:

„Wir konnten erstmals in wenigen Minuten Glas mit Strukturen im Bereich von 50 Mikrometern bedrucken, was in etwa der Dicke eines Haares entspricht. Die Fähigkeit, solche Bauteile in hoher Geschwindigkeit und mit großer geometrischer Freiheit herzustellen, wird in Zukunft neue Funktionen und kostengünstigere Produkte ermöglichen.“

Vergangenen Juli präsentierte Nanoscribe sein „Glass Printing Explorer Set“ für die 3D-Mikrofabrikation mit Quarzglas.

Hintergründe zum Glas-3D-Druck mit micro-CAL

Glas bietet thermische und chemische Beständigkeit sowie hohe optische Transparenz und einen geringen Wärmeausdehnungskoeffizienten, wodurch es in vielen Bereichen einsetzbar ist. Die schichtweise Abscheidung im 3D-Druck könnte laut den Forschern jedoch Defekte hervorrufen und dadurch auch die geometrische Freiheit einschränken. Die Computed Axial Lithograhpy (CAL) soll das ändern. CAL polymerisiert lichtempfindliche Harze zu 3D-Strukturen, indem sie wiederholt optimierten Projektionen ausgesetzt werden. Dadurch erreichen sie eine Schwelle, bei der ihr gesamtes Volumen in einem Vorläufermaterial gleichzeitig aushärtet.

Mit dieser Methode ist es möglich, hochviskose Nanokomposite als Teil des Prozesses einzusetzen. Es sind keine Stützen erforderlich, um Builds an Ort und Stelle zu halten. Dadurch soll sich der Prozess besser für die Herstellung komplizierter Mikrostrukturen eignen.

Additive Fertigung vollständiger dichter Glaskomponenten

Ein eigenes Micro-CAL-System, das die Forscher gebaut haben, soll es ermöglichen, das Potenzial von CAL zur Herstellung solcher Glasstrukturen im Mikromaßstab zu bewerten. Als Material nutzten sie eine überarbeitete Version des von der Universität Freiburg und dem Spin-out Glassomer entwickelten polymerbasierten Quarzglases. In mehreren Tests zeigte sich, dass die Laserlichtquelle in Kombination mit einer optischen Faser mit niedriger numerischer Apertur geeignet ist, das von einem digitalen Mikrospiegelgerät emittierte Lichtmuster zu verkleinern.

Die Forscher polymerisierten ein mit Nanopartikeln beladenes Material in ein Nanokompositharz, das dazu diente, den Bau in geeigneter Weise zu unterstützen, bevor es entfernt und bei der Herstellung weiterer Objekte wiederverwendet wurde. Die erhaltenen grünen Teile entbinderten und sinterten sie in einem Prozess, wodurch ihre Nanopartikel miteinander verbunden wurden. Es entstanden vollständig dichte Glaskomponenten.

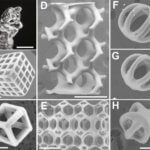

Mit dem Micro-CAL-3D-Druck konnten sie Mikrostrukturen in 30 bis 90 Sekunden herstellen, mit Merkmalen bis zu Größen von 20 µm bzw. 50 µm in Kunststoff bzw. Glas. Die Prototypen zeigten eine höhere Bruchspannung von 187,7 MPa auf, da das Verfahren die Bildung von Mikrorissen und Einkerbungen begrenzt. Die Forscher gehen davon aus, dass Micro-CAL zur Herstellung verschiedener mikrooptischer Teile eingesetzt werden könnte, wie sie in VR-Headsets bis hin zu modernen Mikroskopen verwendet werden. Auch klinische Diagnosewerkzeuge könnten davon profitieren.