Bosch setzt verstärkt auf den 3D-Druck in der Metallverarbeitung und investiert knapp sechs Millionen Euro in ein neues Metall-3D-Druckzentrum in Nürnberg. Die Anlage soll einer Pressemitteilung zu Folge komplexe Bauteile für verschiedene Anwendungen in der Automobil- und Industriebranche herstellen. Besonders bemerkenswert: Bosch ist damit der erste Tier-1-Lieferant in Europa, der eine Metall-3D-Druckanlage dieser Leistungsklasse in Betrieb nimmt.

Bosch setzt verstärkt auf den 3D-Druck in der Metallverarbeitung und investiert knapp sechs Millionen Euro in ein neues Metall-3D-Druckzentrum in Nürnberg. Die Anlage soll einer Pressemitteilung zu Folge komplexe Bauteile für verschiedene Anwendungen in der Automobil- und Industriebranche herstellen. Besonders bemerkenswert: Bosch ist damit der erste Tier-1-Lieferant in Europa, der eine Metall-3D-Druckanlage dieser Leistungsklasse in Betrieb nimmt.

Hochproduktiver 3D-Drucker für Serienfertigung

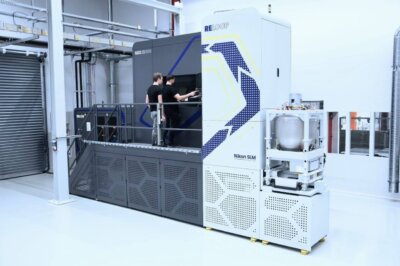

Das neue Zentrum ist mit dem Metall-3D-Drucker NXG XII 600 von Nikon SLM Solutions ausgestattet. Dieses System arbeitet mit zwölf Lasern und kann Metallpulver schichtweise aufschmelzen, um komplexe Formen herzustellen. Dabei erreicht die Anlage eine bis zu fünfmal höhere Geschwindigkeit als herkömmliche 3D-Drucksysteme. Dies ermöglicht es Bosch, die Produktionszeit für Prototypen und Serienbauteile deutlich zu verkürzen.

Alexander Weichsel, kaufmännischer Werkleiter in Nürnberg, betont die Vorteile der neuen Technologie:

„Mit der Neuanschaffung steigern wir unsere Produktivität und Geschwindigkeit in der Herstellung von Metallteilen – und damit unsere Wettbewerbsfähigkeit.“

Jörg Luntz, technischer Werkleiter, ergänzt:

„Damit setzen wir höchste Maßstäbe im Metall-3D-Druck. Das eröffnet uns komplett neue Möglichkeiten in der Serienfertigung.“

Anwendungsbereiche und Vorteile der Technologie

Die Anlage ist in der Lage, eine Vielzahl von Metallbauteilen zu fertigen, darunter Gehäuse für Elektromotoren, Komponenten für E-Achsen, Motorblöcke für den Rennsport sowie Bauteile für Wasserstoff-Anwendungen. Ein wesentlicher Vorteil des Metall-3D-Drucks liegt in der Möglichkeit, besonders komplexe Strukturen herzustellen, die mit konventionellen Fräs- und Gussverfahren nicht realisierbar wären.

Ein Beispiel für den Nutzen dieser Technologie ist die Fertigung eines kompletten Motorblocks: Während die herkömmliche Produktion eines solchen Bauteils bis zu drei Jahre dauern kann, reduziert sich die Entwicklungszeit durch den 3D-Druck erheblich. Aufwändige Gussformen entfallen, da die Konstruktionsdaten direkt an den Drucker übermittelt werden.

Bosch verfolgt mit dieser Investition auch nachhaltige Ziele. Da der 3D-Druck werkzeuglos und mit minimalem Materialeinsatz arbeitet, wird der Rohstoffverbrauch optimiert und Abfall vermieden. Zudem kann das Unternehmen flexibler auf sich verändernde Stückzahlen reagieren.

Die Anlage erreicht unter Volllast eine Produktionskapazität von bis zu 10.000 Kilogramm Metallteilen pro Jahr. Die höhere Fertigungsgeschwindigkeit könnte dazu beitragen, neue Produkte schneller auf den Markt zu bringen und die Innovationskraft des Unternehmens weiter auszubauen.

Mit der Einführung dieser Technologie setzt Bosch ein klares Signal für den Standort Deutschland und die Zukunft der additiven Fertigung in der Industrie.