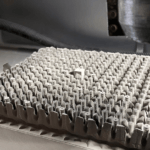

Details zur Entpulverungsstation DPS 1000

Der DPS 1000 kann unter anderem mit dem Metall-Binder-Jet-Drucker DM P2500 eingesetzt werden, der von Digital Metal entwickelt wurde. Die halb automatische Entpulverungsstation entfernt alle losen Pulver von den gedruckten Komponenten. Das Pulver wird zur Wiederverwendung gesammelt. Werden schwer zugängliche Stellen bei anspruchsvollen Geometrien wie Kanälen nachbearbeitet, können bei Bedarf in einem zweiten Schritt Bauteile manuell umsortiert und zur weiteren Bearbeitung in die Entpulverungsstation gelegt werden.

Alexander Sakratidis, Sales and Marketing Manager bei Digital Metal, sagte in einer Pressemitteilung:

„Ein wesentlicher Vorteil des DPS 1000 für Digital Metal-Kunden besteht darin, dass es Zeit spart und auch Konsistenz schafft, indem der menschliche Faktor aus der Gleichung entfernt wird.“

Entpulverungsstation DPS 1000 bei Fraunhofer IAPT

Mit automatisierten Entpulverungsstationen können mit Pulver 3D-gedruckte Objekte nach der Fertigung kostensparend entpulvert werden. Menschliche Bediener können derweil andere Aufgaben erledigen, was den Produktionsprozess beschleunigt. Für Dr. Philipp Imgrund, Leiter der Abteilung AM-Prozesse am Fraunhofer IAPT, ist die automatisierte Entpulverung ein wesentlicher Bestandteil der Industrialisierung der additiven Fertigung.

Imgrund erklärt:

„Metal Binder Jetting wird die Produktivität und Präzision steigern und gleichzeitig die Kosten der additiven Metallfertigung senken, was die Tür zur Serienproduktion öffnet. Eine große technische Herausforderung stellt jedoch die Entpulverung der Grünteile dar und wir sehen hier ein großes Potenzial in der Arbeit an Automatisierungslösungen. Bisher nimmt die manuelle Entpulverung und Reinigung den Großteil der Arbeitszeit im Binder Jetting-Prozess in Anspruch. Die Automatisierung dieses Schrittes macht den gesamten AM-Prozess kosteneffizient und gewährleistet gleichzeitig eine konsistentere Teilequalität. Mit diesem System können wir einfach mehrere verschiedene Pulver testen, um die Druckqualität zu verbessern und genauere Vorhersagen über die Schrumpfung des Sinterprozesses zu treffen. Es überzeugt durch seine Präzision und auch sehr filigrane Strukturen können gedruckt werden.“