Der Bereich hat Vorlaufzeiten, die rund 70 Prozent geringer sind, weil maßgeschneiderte Montagewerkzeuge aus dem 3D-Drucker verwendet werden. Kostenintensive Ausfallzeiten während einer Produktionsphase werden unterbunden und die Geschäftskontinuität sichergestellt. Nach Bedarf werden Ersatzteile für Produktionsanlagen gedruckt. Die Abhängigkeit von Lieferanten wird verringert und die Lieferzeit von Teilen an Kunden wird verkürzt.

Weltweit beliefert der Hersteller über 90 Prozent der Autohersteller mit seinen Antriebssystemen-, und Lösungen. Kunden der Firma sind Fiat Chrysler Automobiles, Maserati, Ferrari und weitere namhafte Automobilkonzerne. Die Produktivität konnte durch den Einsatz der 3D-Drucker gesteigert und die Vorlaufzeiten der Kunden immer weiter vermindert werden. In der Produktion des Geschäftsbereichs wurden weitere Anwendungsbereiche ermittelt, in denen der 3D-Druck klassische Herstellungsverfahren ersetzen kann. Die deutsche Tuningfirma Prior Design mit Fokus auf Luxusautos setzt wie GKN Driveline auf den 3D-Druck und verwendet drei 3D-Drucker zur Fertigung von Tuningteilen.

Wie Carlo Cavallini, GKN Lead Process Engineer und Teamleiter der Niederlassung Florenz, erklärte, können er und sein Team dank des Stratasys Fortus 450mc 3D-Druckers komplexe Montagewerkzeuge für die Fertigungsstraße im Vergleich zu bisherigen Fertigungsmethoden zu einem Bruchteil der Zeit fertigen. Mitarbeiter können die Werkzeuge schneller auf ihre Praxistauglichkeit überprüfen und flinker in der Produktion einsetzen, wodurch der komplette Produktionsablauf an Geschwindigkeit gewinnt.

Als Beispiel nannte das Unternehmen die Neugestaltung einer Schmierdüse, mit der ein Ölaustritt verhindert wird. Laut Cavallini wurde per 3D-Drucker ein Werkzeug entwickelt, mit dem die Schmierfettverteilung erheblich verbessert werden konnte. Die mit einem hohen Zeitaufwand verbundene Entfernung ausgelaufenen Öls gehört somit der Vergangenheit an. Der Produktionszyklus der Halbwelle konnte mit dem 3D-Druck entscheidend verbessert und die fertigen Teile schneller als je zuvor an die Kunden versandt werden.

Das Werk in Florenz setzt den 3D-Drucker auch in der bedarfsbasierten Fertigung von Ersatzteilen ein. Vor kurzem wurde eine fehlende Ersatzkabelhalterung für einen Roboter hergestellt. Der positive Effekt resultierte im Gewinn von mindestens einer Woche, eine Zeit, die eine Nachlieferung gedauert hätte. GKN Driveline Florenz wurde im gesamten Produktionsbereich flexibler bezüglich der Erfüllung von Fertigungs- und Wartungsanforderungen.

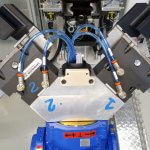

Das Team hat außerdem ein spezielles End-to-Arm-Werkzeug gedruckt, mit dem einzelne Bauteile von einer Fertigungsstufe zur nächsten befördert werden. Es besteht aus dem resistenten 3D-Hochleistungsmaterial ULTEM 9085 und kann wie herkömmliche Metallteilen einer längeren Nutzungsdauer standhalten. In der Folge werden mittlerweile End-to-Arm-Werkzeuge mit dem 3D-Drucker für Kunden hergestellt. Die neue Technologie bringt gegenüber den bisherigen Arbeitsabläufen eine Ersparnis von zwei Monaten. Der Rüsselsheimer Autohersteller Opel setzt seit 2014 den 3D-Druck zur Fertigung maßgeschneiderter Montagewerkzeuge für seine Modelle Opel Adam und Opel Adam Rocks ein. Die Montagehilfen werden aus Kunststoff hergestellt.

Im gesamten Werkzeugentwicklungszyklus soll die FDM 3D-Drucktechnologie künftig als fester Bestandteil eingesetzt werden. Es werden weiterhin Bauteile speziell für die additive Fertigung entwickelt, hierbei werden immer mehr Anwendungen entdeckt, die einen Mehrwert bieten. Die Geschäftszahlen des Automobilzulieferers profitieren vom 3D-Druck und den damit verbundenen Vorteilen.