Ab sofort mehrere F900 3D-Drucker von Stratasys im Einsatz

Das Unternehmen entschied sich in einen Stratasys F900 3D-Drucker für seinen Fertigungsstandort Filton in Großbritannien zu investieren. Laut Tim Hope, einem Additive Manufacturing Center Manager bei GKN Aerospace, sollte mit dem Drucker die Durchlaufzeit für Fertigungswerkzeuge verkürzt und komplexe Bauteile hergestellt werden.

Die Integration der Stratasys F900 3D-Drucker in die Fertigungslinie reduzierte die Produktionsausfallzeiten für bestimmte Teams „drastisch“ und schuf eine neue Freiheit in der Entwicklung komplexer Werkzeuge, wird berichtet. Bisher dauerten die Vorlaufzeiten für die Herstellung eines Ersatzwerkzeugs aus Metall oder Kunststoff ein paar Wochen. Der Zeitaufwand für die Erneuerung konnte durch die Unterstützung des 3D-Druckers ebenso verbessert werden wie die Reaktionsfähigkeit auf Fertigungsanforderungen.

Jederzeit 3D-gedruckte Werkzeuge in zuverlässiger Qualität

Jetzt könne man Hope zufolge innerhalb von drei Stunden kostengünstige Werkzeuge für die Anwender herstellen. Wichtige Fertigungszeit werde eingespart und mit dem Einsatz technischer Thermoplasten können jederzeit reproduzierbare, 3D-gedruckte Werkzeuge in zuverlässiger Qualität fertigen. Die Qualität entspricht dem eines traditionell gefertigten Werkzeugs, bei gleichzeitiger Kostenreduzierung und Zugeständnissen im Vergleich zu gleichwertigen Metallwerkzeugen.

Zur Zeit verwendet GKN Aerospace laut der eingangs erwähnten Pressemitteilung von Stratasy Standard-Thermoplasten, experimentiert jedoch aktuell mit dem widerständsfähigen, hitzebeständigen Material Stratasys ULTEM 1010 für die genannten Anwendungen. Der Stratasys F900 3D-Drucker sorgt bei GKN für eine beispiellose Designfreiheit. Wie Hope erklärte, sei einer der Hauptvorteile der additiven Fertigung die kreative Freiheit, die die 3D-Druck-Technologie den Anwendern bietet.

Materialverschwendung um 40% reduziert

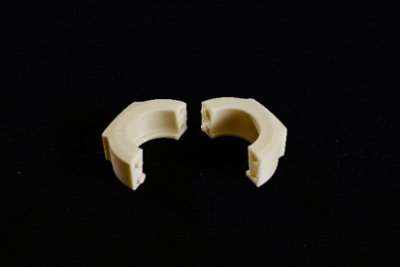

Der Stratasys F900 bietet laut Herstelleraussage den größten Bauraum aller industriellen FDM-3D-Drucker und ermöglicht es auch komplexe Werkzeuge schnell und vor Ort kostengünstig herzustellen, um jegliche Anforderungen auch industrieller Unternehmen zu erfüllen. Komplexe Geometrien und Hohlräume lassen sich vergleichsweise einfach realisieren. Genutzt wird der 3D-Drucker für die Fertigung komplexer Bauteile, die mit anderen Methoden unwirtschaftlich bzw. physikalisch einfach nicht machbar gewesen wären. Die Materialverschwendung konnte um 40 Prozent gesenkt werden.

Nach Einschätzung von Hope wird der Einsatz additiver Fertigung mit FDM in der Produktion von hochwertigen, flugkritischen, einsatzbereiten Verbundwerkstoffteilen weiter zunehmen. Großformatige FDM und karbonfaserverstärkte Bauteile sieht GKN Aerospace als Zukunft der additven Fertigung in der Luftfahrt. Im Juni 2017 gelang es GKN Aerospace übrigens, eine Eisdetektorsonde aus dem 3D-Drucker erfolgreich einer Flugprüfung unterziehen. Über die weiteren Entwicklungen in dem Bereich berichtet regelmäßig und kostenlos unser 3D-grenzenlos Magazin-Newsletter (jetzt anmelden).